热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

下面介绍制造缺陷检测及设备及电芯内部检测

制造缺陷检测及设备

检测设备有以下几种:

①显微放大系统;

②CCD测试系统;

③空气耦合超声波检测设备。

下面仅就显微放大系统和CCD测试系统进行详细介绍。

1,显微放大系统

在锂电池制造过程中,为了分析研究,如观察熔珠形态、观察切割毛刺、overhang的离线测量等,常配备一套或多套显微放大系统。

显微放大系统的原理基于分析的目标不同而有差异。这里介绍基于干涉显微原理的表面形貌检测系统。其他显微放大系统可查阅相关资料,在此不再赘述。

与其他表面形貌测试技术相比,基于干涉显微原理的表面形貌测量系统具有快速、非接触的优点,可以完成多种结构的表面形貌测量,因而获得了广泛应用。

(1)设备用途

观察熔珠形态、观察切割毛刺、overhang的离线测量等多用途分析研究。

(2)工作原理

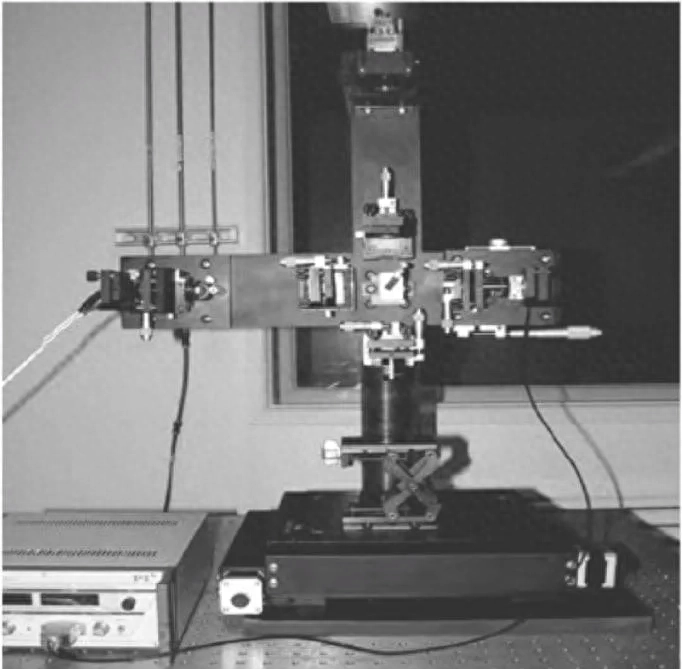

基于干涉显微原理的表面形貌测量系统组成见图1。其核心是光学干涉显微系统,包括干涉显微镜、PZT平台(含扫描器和相移器)及控制器。

图1 基于干涉显微原理的表面形貌测量系统组成

1—LED;2—准直物镜;3—光圈;4—过滤片;5—聚焦透镜;6—分束器;7—物镜;8—参考镜;9—成像镜头;10—CCD

基于干涉显微原理的表面形貌检测系统通过在干涉仪上增加显微放大视觉系统,提高了干涉图的横向分辨率,使之能够完成微纳结构的三维表面形貌测量,因此是光学干涉法与显微系统相结合的产物。

该系统根据测量模式要求采集样品表面干涉图以后,就可以应用相应算法对干涉图进行处理,提取相关参数。

基于干涉显微原理的表面形貌测量系统实物例图见图2。

图2 基于干涉显微原理的表面形貌测量系统实物例图

2,CCD测试系统

在锂电池应用中,经常依据CCD的结构将系统分为线阵CCD测试系统和面阵CCD测试系统。本节介绍涂布工艺中用于表面缺陷检测的线阵CCD测试系统。可查阅相关资料了解面阵CCD测试系统,在此不再赘述。

与其他表面形貌测试技术相比,该测试系统具有快速、非接触、可在线测量等的优点,因而获得了广泛应用。

(1)设备用途

为了控制产品质量和分析研究,如涂布表面缺陷的在线测量、卷绕工艺的overhang和对齐度的在线测量、叠片工艺的overhang和对齐度的在线测量、铝壳表面缺陷的在线测量等。

(2)工作原理

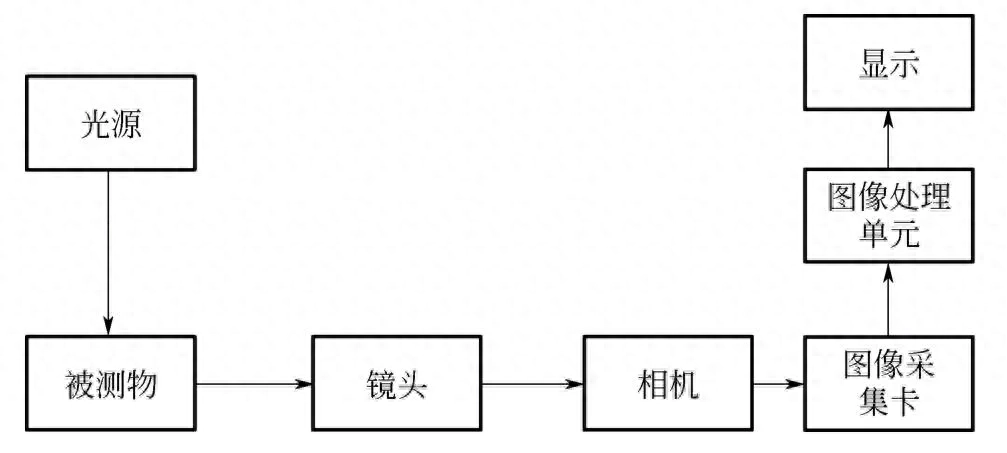

CCD测试系统框图见图3。

图3 CCD测试系统框图

数据采集部分采用CCD摄像机配合镜头,在适当的距离下被置于被测物正上方进行图像采集。

因为涂布后极片表面会对直射光源有较强的反光,所以光源应放在摄像机的侧面。采用两个光源从两侧照射,是为了使光源在倾斜的角度照射极片表面的情况下依旧可以得到均匀的光照,有利于采集到清晰的图像。采集到的图像上传处理单元,借助图像处理相关技术,可以得到表面缺陷的相关参数。

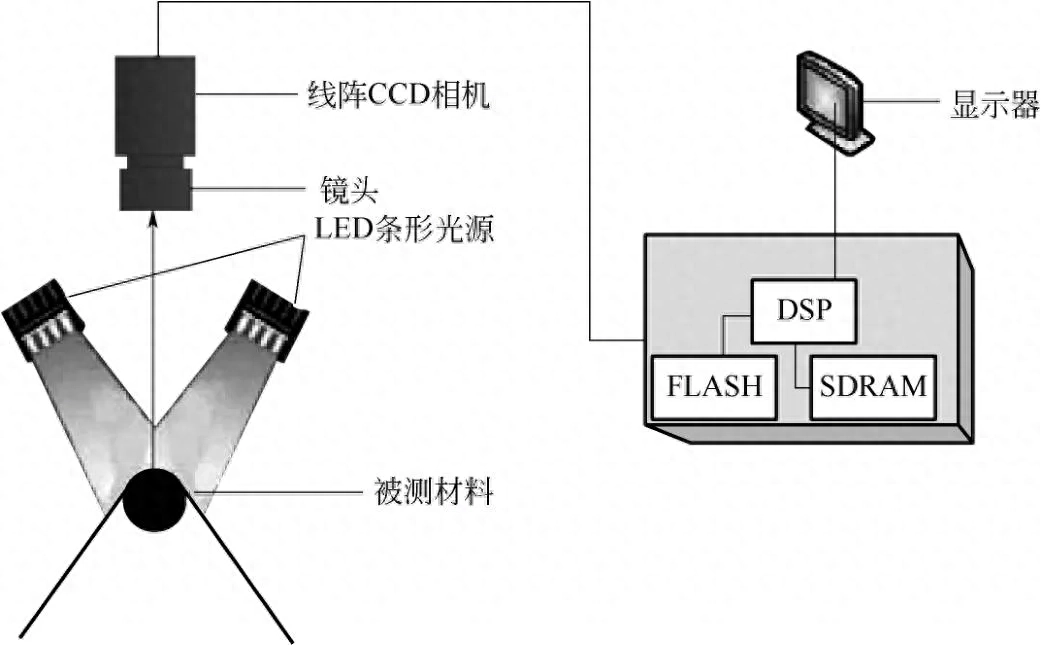

CCD测试系统硬件设计图见图4。

图4 CCD测试系统硬件设计图

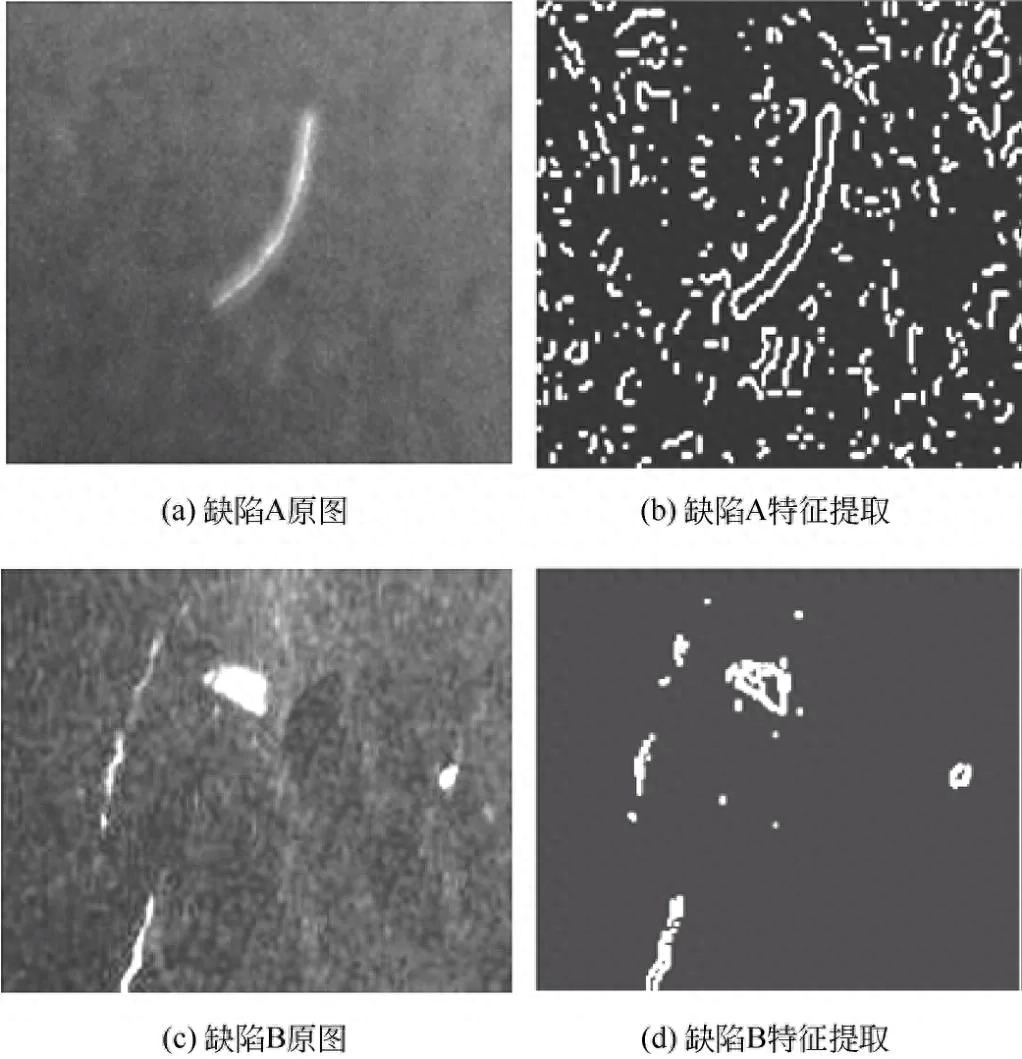

CCD测试系统检测到的表面缺陷例图见图5。

图5 CCD测试系统检测到的表面缺陷例图

电芯内部检测与设备

下面介绍电芯内部检测与控制设备及系统,主要包含以下几部分:

①X-CT技术及测试系统;

②超声检测系统;

③红外热成像检测系统;

④植入式感知系统。

1,X-CT技术及测试系统

X射线断层成像技术(X-ray compute tomography,简称X-CT技术),是基于X光源和射线聚焦技术的显微技术、断层扫描技术和图像处理技术的集成技术。

该技术借助穿透性强的X射线,可以获得较高的空间分辨率,可以对电芯和电池电极层、内部缺陷、焊接质量等进行无损伤三维成像,进而实现原位检测。

在电池制造工艺中,X-CT技术既作为离线分析技术用,也作为在线质量管控手段用。

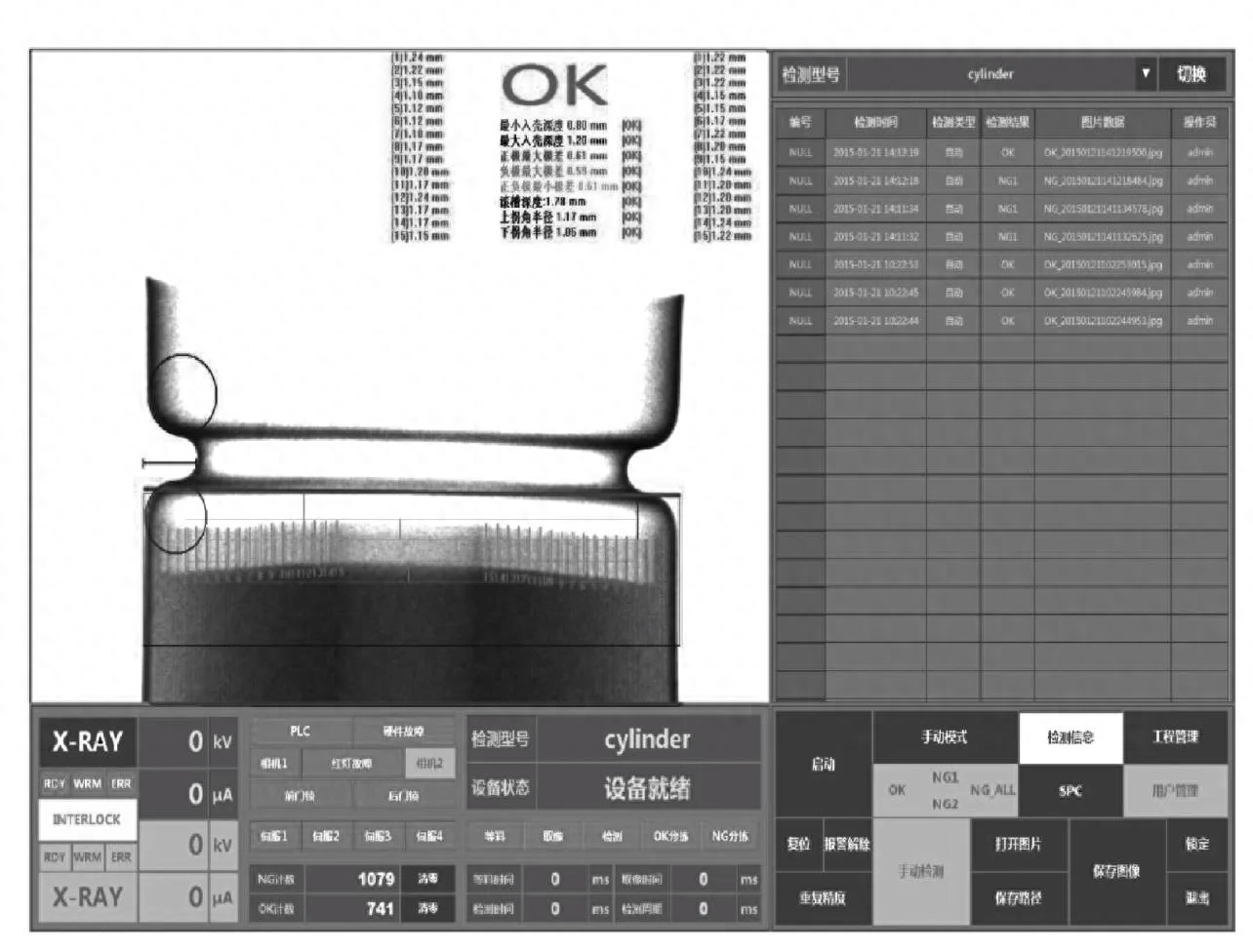

X-CT在线测试系统见图6。

图6 X-CT在线测试系统

(1)设备用途

对电芯和电池电极层、内部缺陷、焊接质量等进行无损伤三维成像,进而实现原位检测。

(2)工作原理

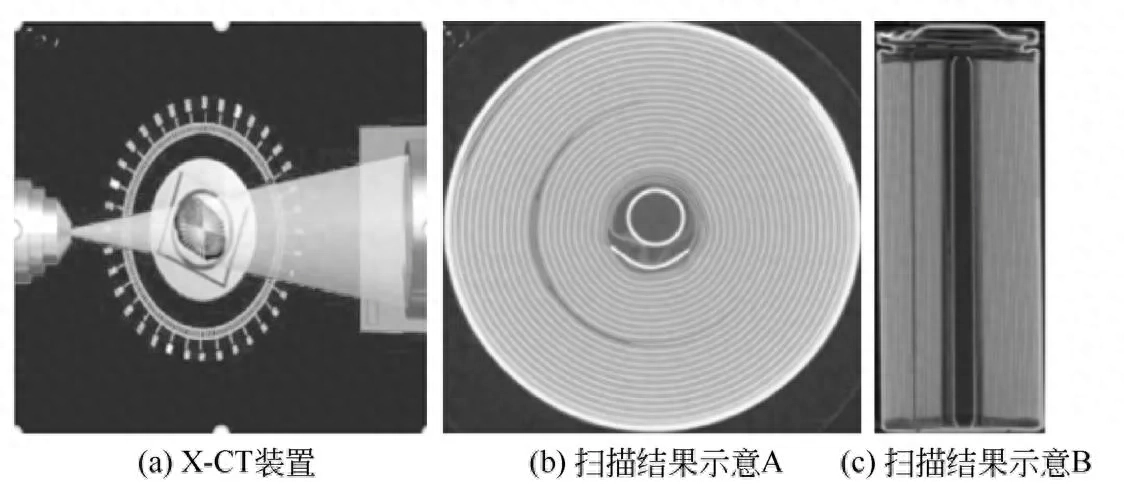

X-CT装置及扫描结果见图7。

图7 X-CT装置及扫描结果示意图

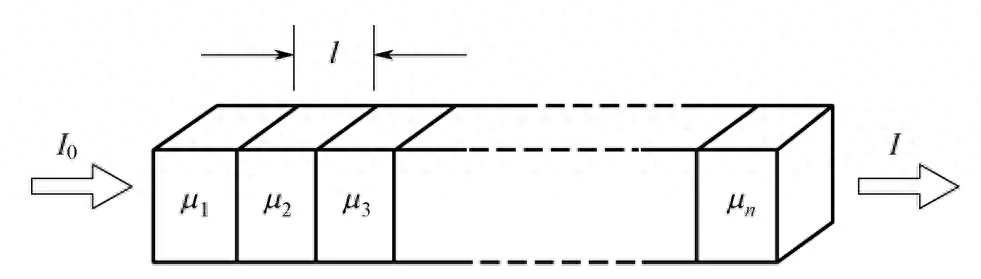

设有n个厚度为l的小立方体体素,如图8所示,每个小立方体近似地认为是均匀的介质,X射线透过时,衰减系数分别为μ1,μ2,…,μn,入射X射线的强度为I0。

图8 X射线在n个体素中的衰减示意图

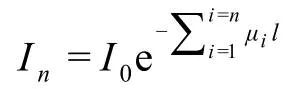

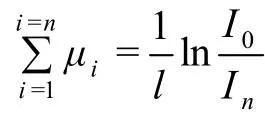

则X射线穿过第n个体素后的强度以式(1)计算:

(1)

经过适当变换,可得式(2),该式为X-CT建立断层图像的主要依据。

(2)

(3)

式中 μw——参考衰减系数,通常取水在X射线光子能量为73keV时的线性衰减系数。

只要求出体素矩阵中每个体素的衰减系数,由衰减系数计算CT值的公式见式(3),根据CT值大小建立断层图像,图像中每个像素灰度的强弱是根据CT值的大小确定的。

基于X-CT技术获得的图像,借助图像分析技术,可以获取电芯和电池电极层、内部缺陷、焊接质量的相关参数。

2,超声检测系统

在锂电行业中使用的超声检测系统多数采用空气耦合超声波。该技术具有非接触、无污染和无损等优点。

(1)设备用途

对锂电池内部缺陷进行检测,如电解液分布是否均匀、焊接质量、是否存在空气层、是否内部打折、是否有异物等。

(2)工作原理

超声波在被检测材料中传播时,会与材料发生作用,例如会发生反射、折射和透射等现象,从声波的这些特性中可以分辨出被测工件的相关内部特征。

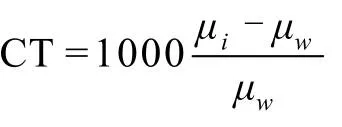

空气耦合超声波技术,就是把空气当作耦合剂的技术,借助高功率超声波发射接收器、高灵敏度空气耦合声波探头以及高信噪比的信号增幅器,完成电芯电池内部特征的检测。

空气耦合超声检测锂电池的系统框图见图9。

图9 空气耦合超声检测锂电池的系统框图

首先通过高功率信号发生器激励发射探头发出超声波,超声波经过锂电池后被接收探头获取,再经放大器对信号进行滤波放大,被信号接收器接收,经数据采集卡输入到计算机。计算机通过控制电机运动控制器和扫描架来实现特定参数的扫描任务,最后形成相关的扫描图像,实现对锂电池的检测。

3,红外热成像检测系统

红外热成像检测系统是基于红外热像仪测量锂电池的涂布、电芯和成品电池的温度情况。把被测表面的温升以图像形式展现出来,测得的不是单一点的温度变化,而是测表面各个点的温度,有异常温度变化的部位在热像图中很容易看出,综合电性能测试,可以对被测对象做直观的检测和判断。

(1)设备用途

测量锂电池的涂布、电芯和成品电池的温度情况。

(2)工作原理

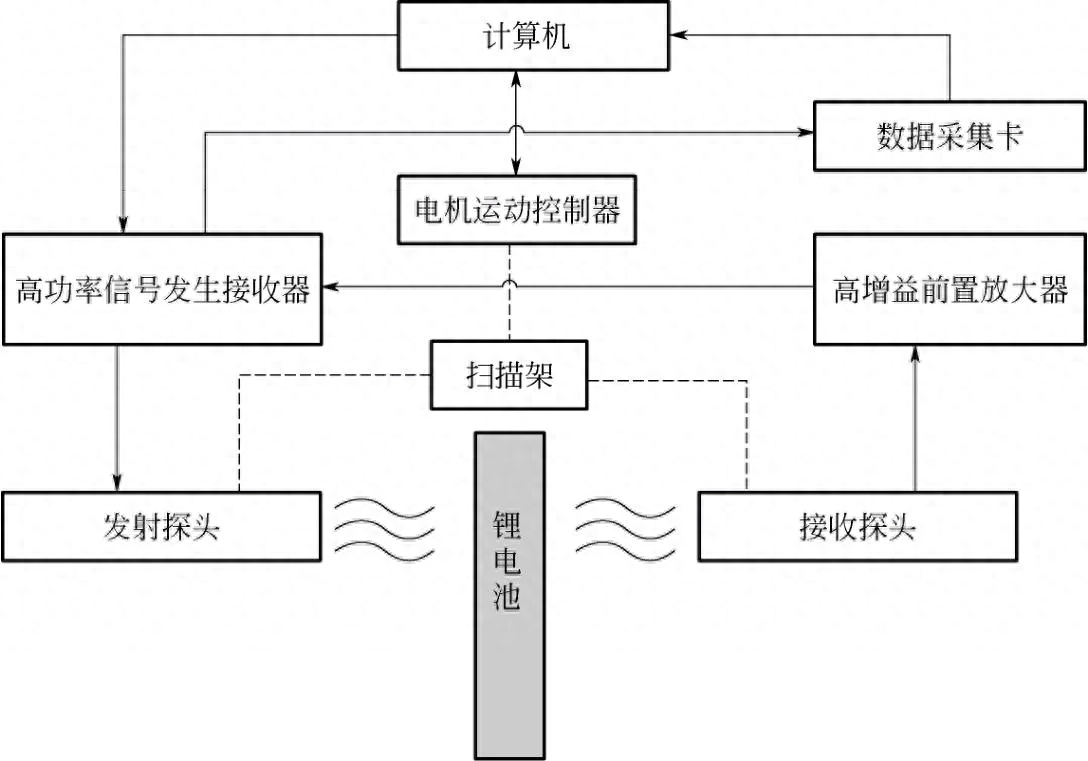

利用红外探测器和光学成像物镜接受被测目标的红外辐射能量,并以分布图形的形式反映到红外探测器的光敏元件上,从而获得红外热像图,这种热像图与物体表面的热分布场相对应。通俗地讲,红外热像仪就是将物体发出的不可见红外能量转变为可见的热像图。热像图的不同颜色代表被测物体的不同温度。

热像仪的工作原理图如10所示。

图10 热像仪工作原理图

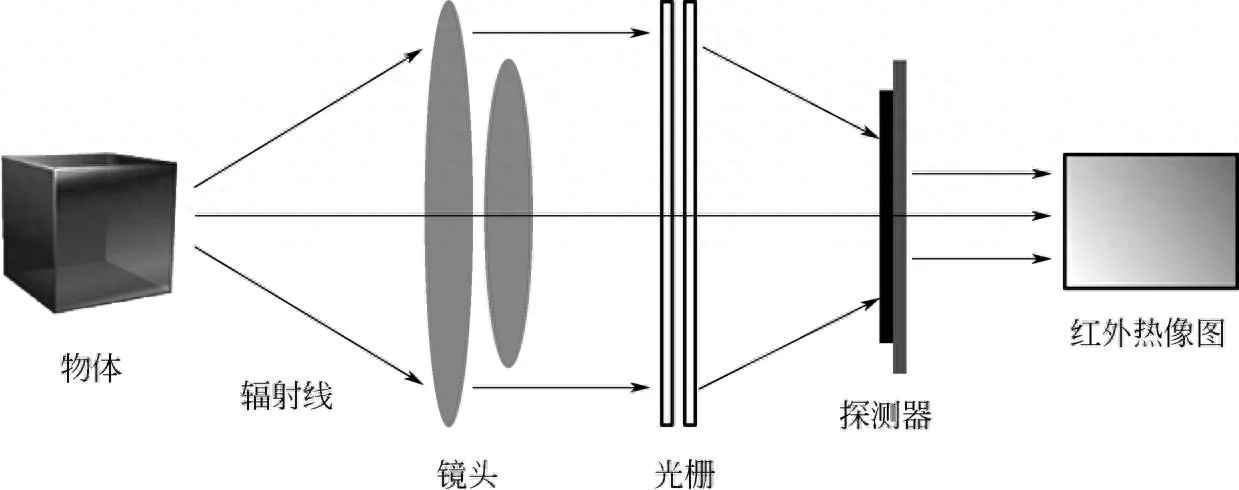

在工程应用中,可以利用红外成像技术同时检测电极的涂布量(面密度)和电极的孔隙率。

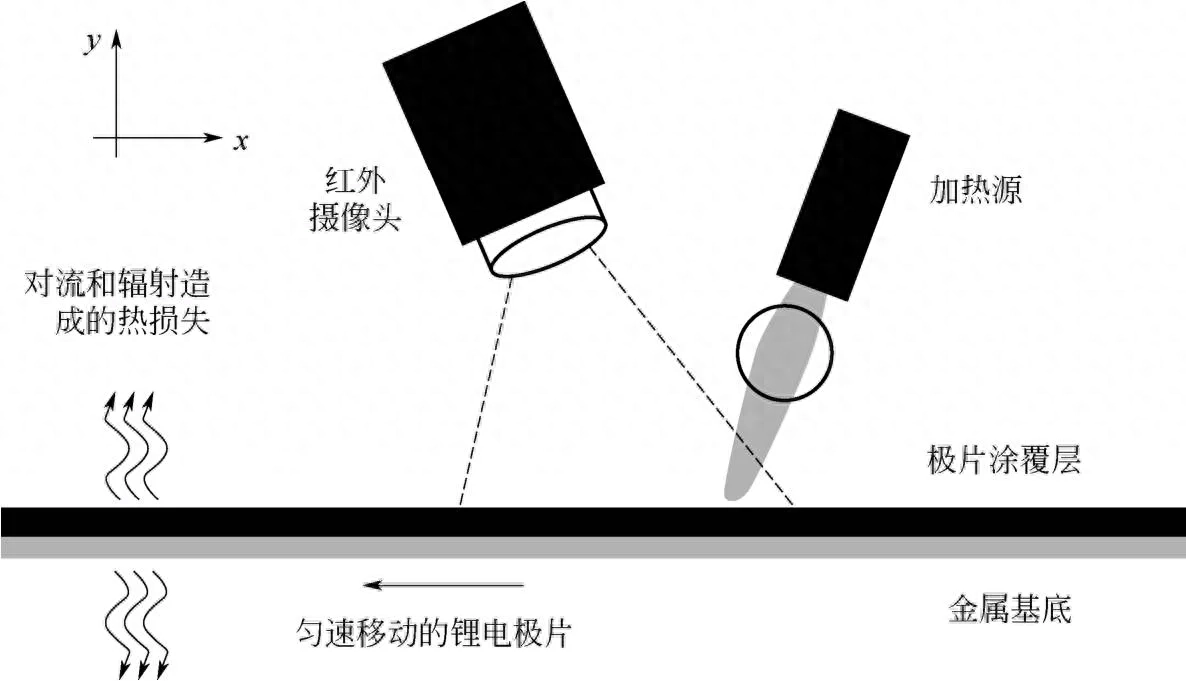

其原理示意图如图11所示。

图11 红外热成像技术测量涂布质量原理示意图

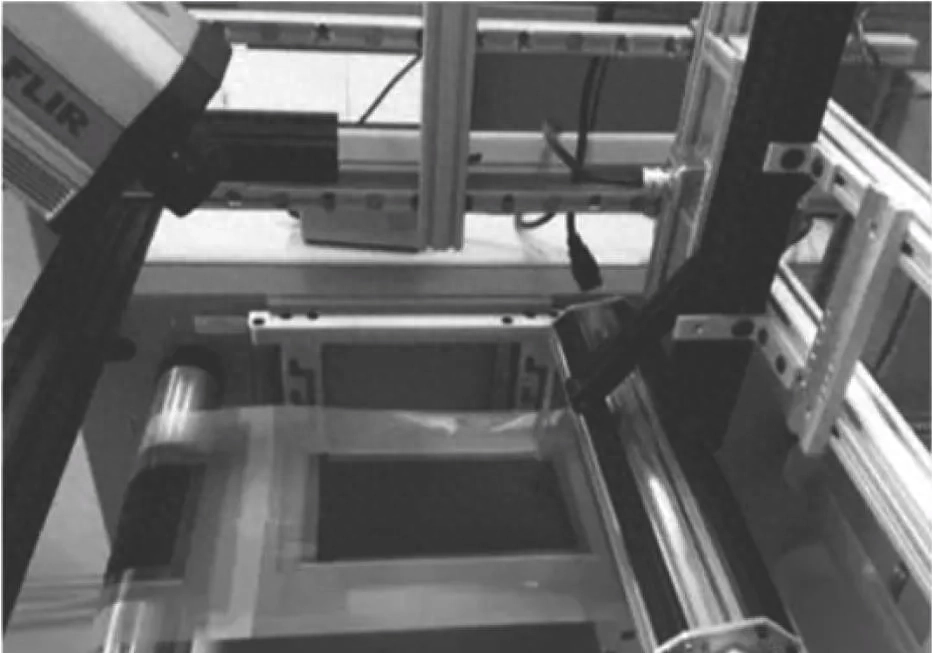

其原理是,将电极经过短暂加热,然后利用红外相机对电极的温度进行检测。分析认为,电极温度的升高受到电极孔隙率和涂布量(厚度)的双重影响,通过对电极温度升高的参数进行逆推导,配合实时的电极厚度测量,进而获得电极孔隙率等参数。实物图如图12所示。

图12 红外热成像技术测量涂布质量实物图

4,植入式感知系统

植入式感知系统,又称储能锂离子电池智能传感技术,主要是通过在电池内部嵌入传感装置,利用引线封口或无线传输等手段,实现对锂离子电池内部信息,如温度、压力等的实时检测。电池在发生热失控或大电流充放电等工况下,进行植入式感知,有利于更有效地评价电池内部状况。目前,主要以温度传感器为主。植入式温度传感器主要有三种:热电偶、热电阻和光纤传感器。

(1)系统用途

基于单体电池内部和外部的在线数据实时监测,建立从单体锂离子电池到储能系统的智能管理系统。

(2)系统介绍

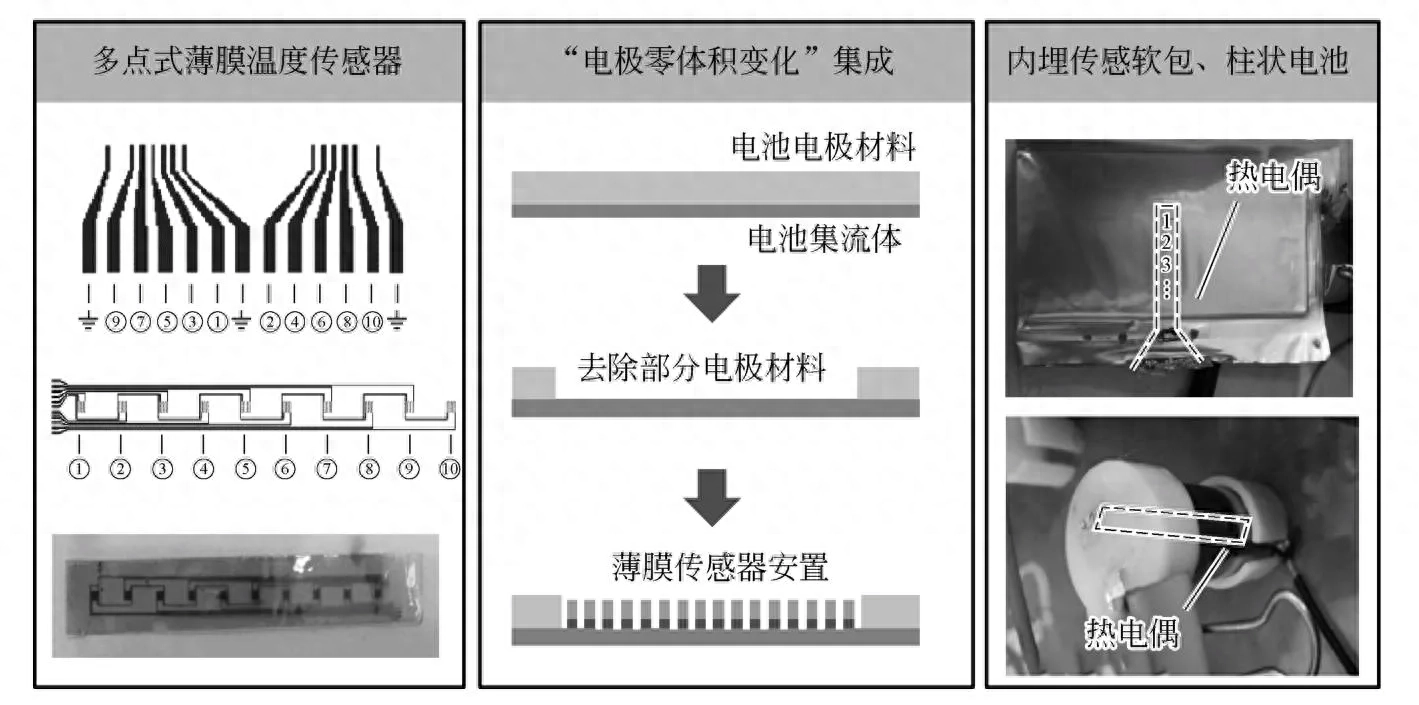

植入式热电偶传感器在锂电池中的应用是,将热电偶植入电池内部,研究电池在不同工况下的温度情况。

薄膜式热电偶植入感知技术示意图如图13所示。

图13 薄膜式热电偶植入感知技术示意图

该内置感知系统,基于内部电化学环境及磁控溅射手段完成了多点式柔性薄膜传感器的制造,并实现植入式传感器与电池的一体化集成,通过循环性能和交流阻抗的测试,实现了对单体电芯内部温度的检测,可用于建立从单体锂离子电池到储能系统的智能管理系统。