热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

厚膜与薄膜技术

相对于三维块体材料,所谓膜,因其厚度及尺寸比较小,一般来说可以看做是物质的二维形态。利用轧制、捶打、碾压等制作方法的为厚膜,厚膜(自立膜)不需要基体、可独立成立;由膜的构成物堆积而成的为薄膜,薄膜(包覆膜)只能依附在基体之上。

膜的主要功能分为三种:电气连接、元件搭载、表面改性。

①电气连接

电路板及膜与基板互为一体,元器件搭载在基板上达到与导体端子相互连接。

②元件搭载

不论采用引线键合还是倒装片方式,芯片装载在封装基板上需要焊接盘。而元器件搭载在基板上,不论采用DIP还是SMT方式都依赖导体端子,其中焊接盘和导体端子都是膜电路重要的部分。

③表面改性

通过膜的使用可以使材料在某些性能上得到改性,如增加材料的耐磨性、抗腐蚀性、耐高温性等等。

薄膜技术介绍

一、薄膜材料

1.导体薄膜主要用于形成电路图形,为半导体芯片、元件、电阻、电容等电路搭载部件提供金属化及相互引线。值得注意的是,成膜后造成膜异常的原因包括:严重的热适配导致应力过剩,膜层的剥离导致电路断线;物质物理性质的原因,如热扩散、电迁移、反应扩散等。

2.介质薄膜因其优良的电学性、机械电性及光学电性在电子元器件、光学器件、机械器件等领域具有较大应用。其成膜方法有MO、CVD、射频磁控溅射、粒子束溅射等。

3.电阻薄膜常用的制作方法有真空蒸镀、溅射镀膜、电镀、热分解等。

4.功能薄膜在传感器、太阳能电池、光集成电路、显示器、电子元器件等领域具有广泛的应用。

二、成膜方法

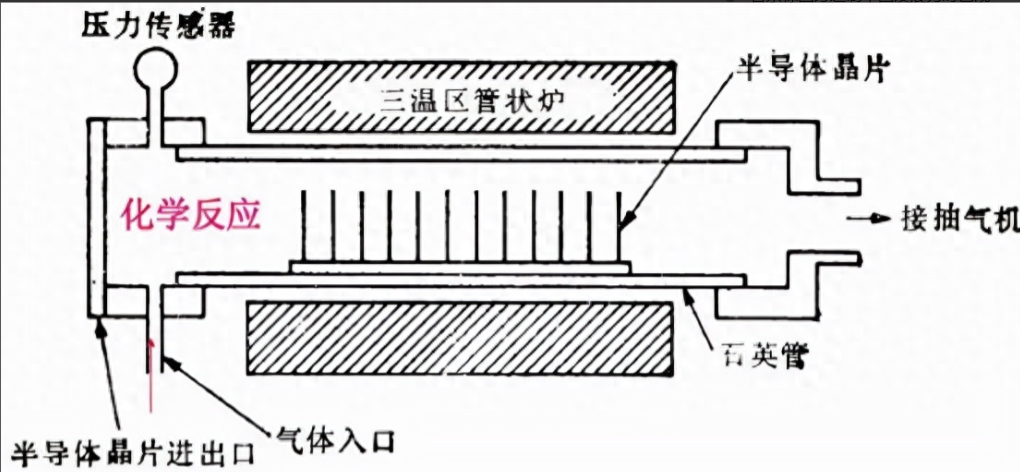

1.干膜。真空蒸镀原理为镀料在真空中加热、蒸发,蒸汽析出的原子及原子团在基板上形成薄膜;溅射镀膜原理为将放电气体导入真空,通过离子体中产生的正离子的加速轰击,使原子沉积在基板上;CVD指气态原料在化学反应下形成固体薄膜在基板上形成沉积的过程。

2.湿膜。依据电场反应,金属可在金属盐溶液中析出成膜。其中,电镀的还原能量由外部电源提供;化学镀利用添加还原剂的方法,促成分解成膜。湿膜的优点在于投资低、可依据基板材料大规模大批量成膜,但缺点在于成膜过程中对环境纯净度具有较高的要求,杂质较多的环境对成膜的质量有很大的影响。

三、电路图形的成型方法

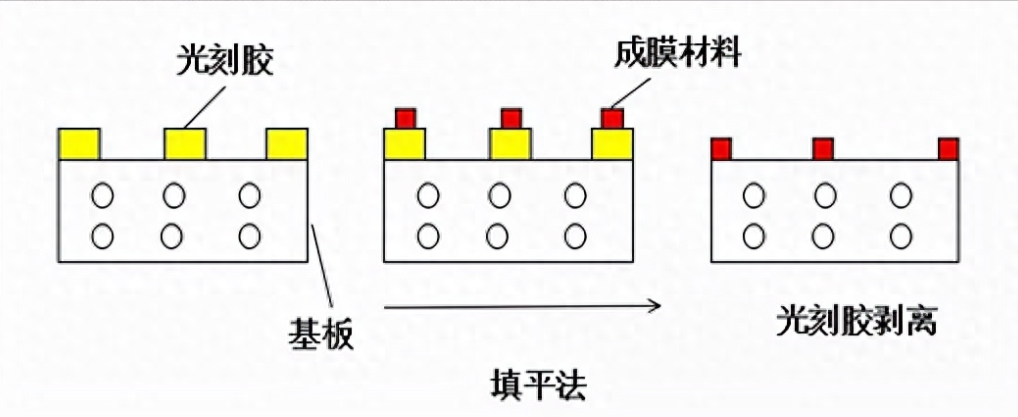

1.填平法。将光刻胶涂敷或将光刻胶干膜贴附在基板表面,形成“负”的图形,在槽中沉积金属膜层,将其填平,最后将残留的光刻胶剥离。其中,正胶在曝光后可溶,但负胶在曝光后不可溶。填平法具有容易混入气泡的缺点。

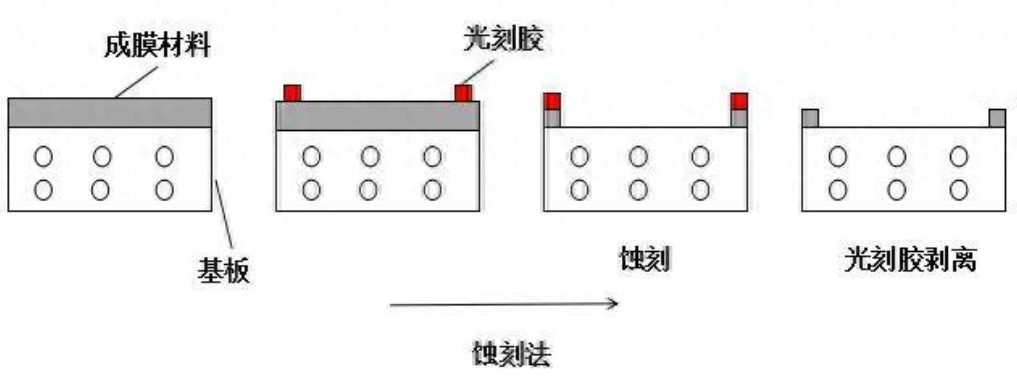

2.蚀刻法包括化学蚀刻和薄膜光刻两种方法。湿法蚀刻是指在基板表面覆上印刷电路所需的浆料,经烧成后,涂胶,掩膜曝光,去除光刻胶,最后通过有机溶剂去掉不需要的电极材料;干法蚀刻利用磁控溅射、真空蒸镀在基板表面形成薄膜,在光刻下制成电路图型,干法的膜厚精确可控制、图形精细度高,但是工艺难度大、设备投资较大。

3.掩膜法。利用机械或光刻的方法制成“正”掩膜,并加以定位,再由真空蒸镀方法成膜,在基板表面形成所需的电路图形。掩膜法的图形精度较高、工艺程序少,但需要预先制作掩膜。

4.喷砂法。在基板的整个表面形成膜,并在基板表面形成光刻胶图形,利用喷砂去掉多余的部分,经过剥离光刻胶后便能得到需要的电路图形,值得注意的是,喷砂过程中会产生灰尘。

厚膜技术介绍

一、基本原理

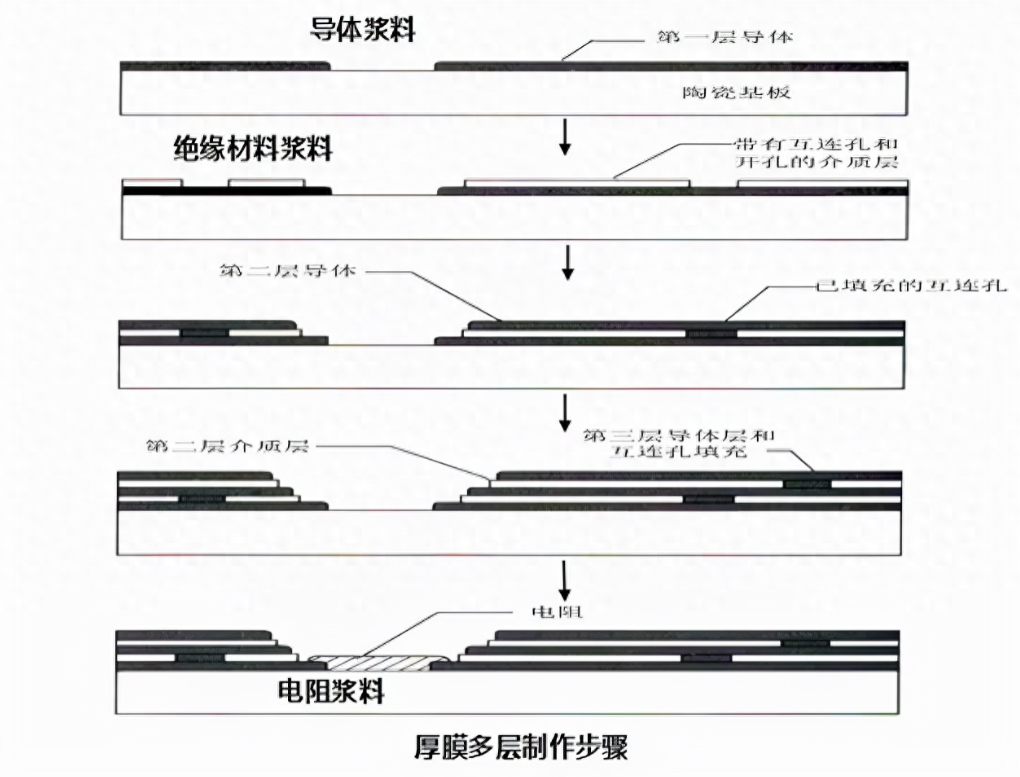

厚膜技术主要是指用丝网印刷的方法将导体浆料、电阻浆料或介质浆料等材料转移到陶瓷基板上,这些材料经过高温烧成后,会在陶瓷电路板上形成粘附牢固的膜。重复多次后,就会形成多层互连结构的包含电阻或电容的电路。

二、工艺流程

厚膜印刷的流程大致分为:设计制作菲林,出片打样,制作PS板,调油漆,上机印刷,磨光,裱纸,粘盒,检验,出货。

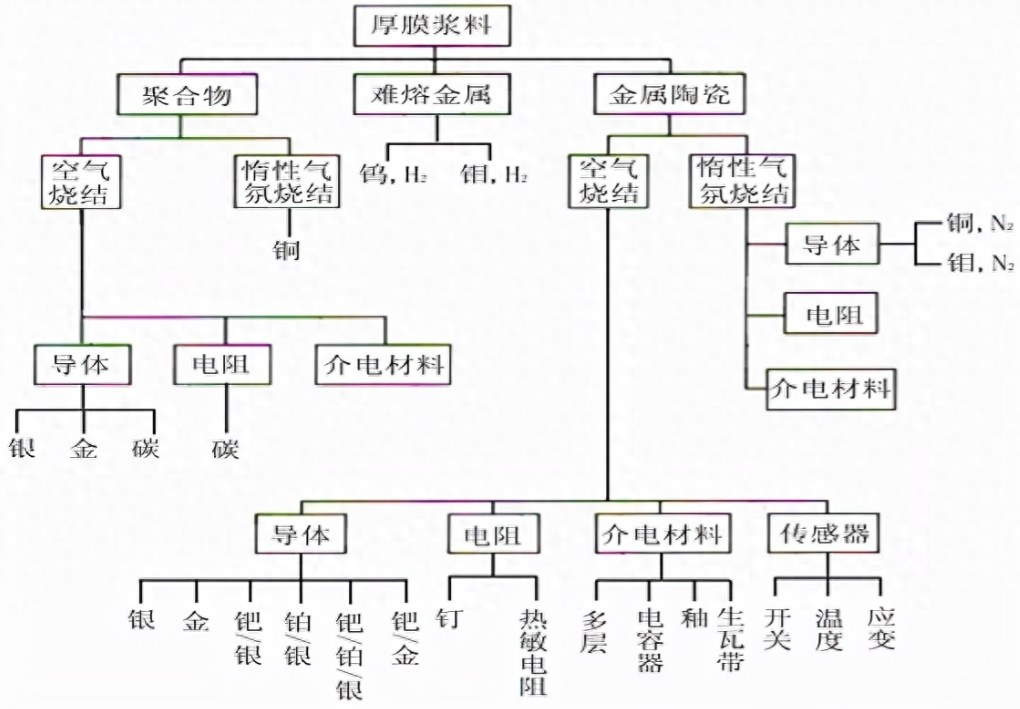

三、厚膜浆料

厚膜浆料主要由功能相、粘结相和载体三部分组成。

根据不同情况,功能相的材料也是有所区别的:作为导体浆料,功能相多为贵金属或贵金属混合物;作为电阻浆料,功能相多为导电性金属氧化物;作为介质,功能相多为玻璃或陶瓷。功能相决定了成膜后的电性能和机械性能,因此材料要求严格。粘结相多为玻璃、金属氧化物及玻璃和金属氧化物的结合,顾名思义,粘结相的作用就是把烧结膜粘结到基板上。不同于功能相和粘结相的粉末状态,载体是液态、是聚合物在有机溶剂中的溶液,其影响着厚膜的工艺特性,常作为印刷膜和干燥膜的临时粘结剂。

四、丝印工艺

随着电子电气行业微型化发展,要求厚膜电路组装密度以及布线的密度不断地提高,要求导体线条更细,线间距更窄。

目前最常用的工艺分为三种:1.采用高网孔率丝网。此工艺下线径会更细、目数更高、丝网的开口率更高、细线不易断线等特点。2.光刻或光致成图技术。先烧结成膜,再光刻成图工艺的材料通常有有机金浆、薄印金及无玻璃导体等;先光刻后成膜所采用的浆料因其具有光敏性,可以在经过曝光、显影后直接成图,省去了光刻胶步骤,且能够提高导体线条的精度。3.微机控制的直接描绘技术。此技术主要是在CAD上进行设计,然后直接在基板上描出厚膜图形,无需制版、制网,且该工艺下布线的线宽和间距可以精确控制,适合小批量和多品种的生产。

五、印后加工

1.摊平。印刷后,零件需要放置5-15分钟左右。这样可以使丝网筛孔的痕迹消失;同时,印刷后的印刷膜粘度仍然比较低,需要在摊平处理后达到较高的粘度。

2.干燥处理。摊平后,零件需要在70~150℃的温度范围下强制干燥15分钟左右。干燥处理对干燥设备、抽风系统、环境洁净度、干燥速率控制等具有较高的要求。

3.烧制。烧制的温度在650-670℃之间,在烧制过程中要随时调整炉温,保持浆料烧结的温度。

4.调整。通过向电路板喷砂或激光调整,对电阻值进行调整。

5.包封。大致的工艺完成后要进行包封对内接元件进行保护。

厚膜技术的进化

随着电子电气行业微型化发展,要求厚膜电路组装密度以及布线的密度不断地提高,导体线条更细,线间距更窄。但由于丝网印刷的特性,一般无法实现小于50微米(2mil)的图案,量产的实际水平多数在100um(4mil)以上。厚膜技术的高精度化,如何用厚膜技术实际50um(2mil)以下的超细布线,已成为极为关键的工艺技术进化节点。

为实现更高的精度,目前最常用的工艺分为三种:

1.厚膜印刷工艺:采用高网孔率丝网。此工艺的线径会更细、目数更高、丝网的开口率更高、细线不易断线。

2.厚膜光刻工艺:通过光刻或光致成图技术。先烧结成膜,再光刻成图工艺的材料通常有有机银浆、薄印银及无玻璃导体等;先光刻后成膜所采用的浆料因其具有光敏性,可以在经过曝光、显影后直接成图,省去了光刻胶步骤,且能够提高导体线条的精度。Thick Film Lithography就是此工艺,也是目前实际在规模化量产的高精度厚膜烧结工艺技术。

3.厚膜直接描绘技术:此技术主要是在CAD上进行设计,然后直接在基板上描出厚膜图形,无需制版、制网,且该工艺下布线的线宽和间距可以精确控制,适合小批量和多品种的生产。

一、厚膜光刻技术

厚膜光刻技术是将光刻技术应用于传统的厚膜工艺。与传统的厚膜工艺相比,该技术使图案能够形成更精细的分辨、更高精度和平整性,并且与薄膜相比,可以达到同样的封装密度水平。

厚膜光刻主要有感光性浆料法和厚膜蚀刻法。

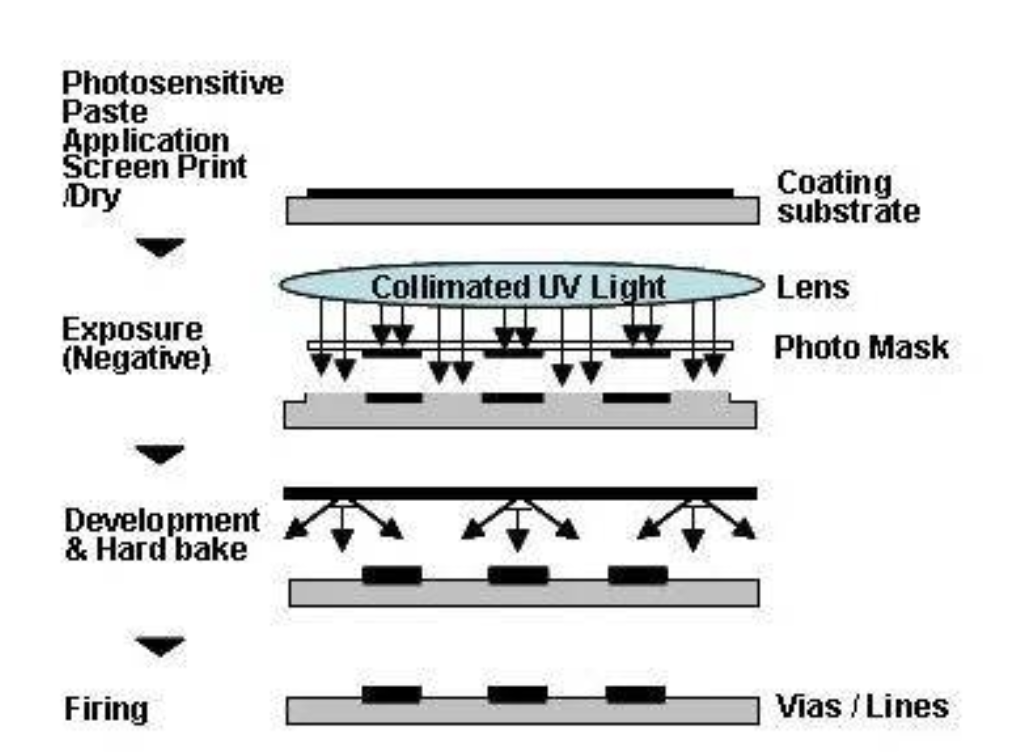

1.感光性浆料法

感光性电极浆料主要是由银粉、感光性树脂溶剂、粘合剂、分散剂、稳定剂等按一定比例调和而成。工艺步骤是:

①用印刷法将浆料整板均匀地涂在基板上,干燥;

②用紫外光进行曝光;

③用碱性水溶液显影;

④干燥、烧结。

这种工艺的特点是制作出的电极线质量好,线宽可做到小于50um。是目前已知的实现商业化应用的厚膜光刻技术工艺,也是村田用于生产LTCC器件及电感器小型化的关键工艺。

▲ 感光性浆料法厚膜光刻

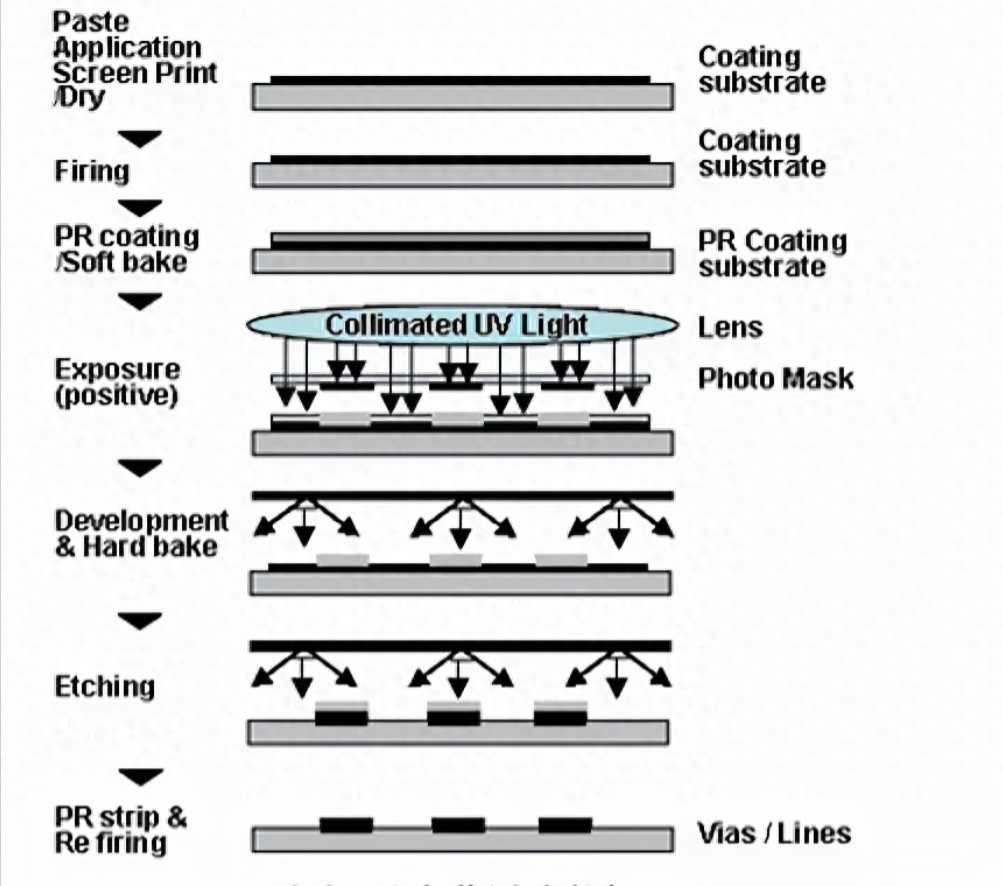

2.厚膜蚀刻法

这种方法与薄膜法几乎一样,只是将镀膜换成了印刷烧结。用印刷法整板印上银浆,烧结后涂上光刻胶,经过曝光、显影,形成抗蚀图,然后用一定浓度的硝酸溶液将图型外的材料腐蚀掉,最后去胶。由于银浆是在烧结后进行刻蚀的,因而不存在图形收缩问题,但整板烧结银浆,将产生应力;用浓硝酸作腐蚀液,环境污染大应考虑。

▲厚膜蚀刻法

二、厚膜光刻技术特点

1.技术优势

①高精度及高解析度

②极高的一致性

③优异的高温性工作性能

④制程简单流程短可控度高

⑤有极高的工艺灵活更适用于少量多品类市场

⑥工艺成本低,建设投入小

2.需要优化

在厚膜光刻工艺中对感光性浆料存在过度依赖,工艺能否实用化与相应材料的性能不可分割,材料的配套能力影响应用产品的商用化进程。

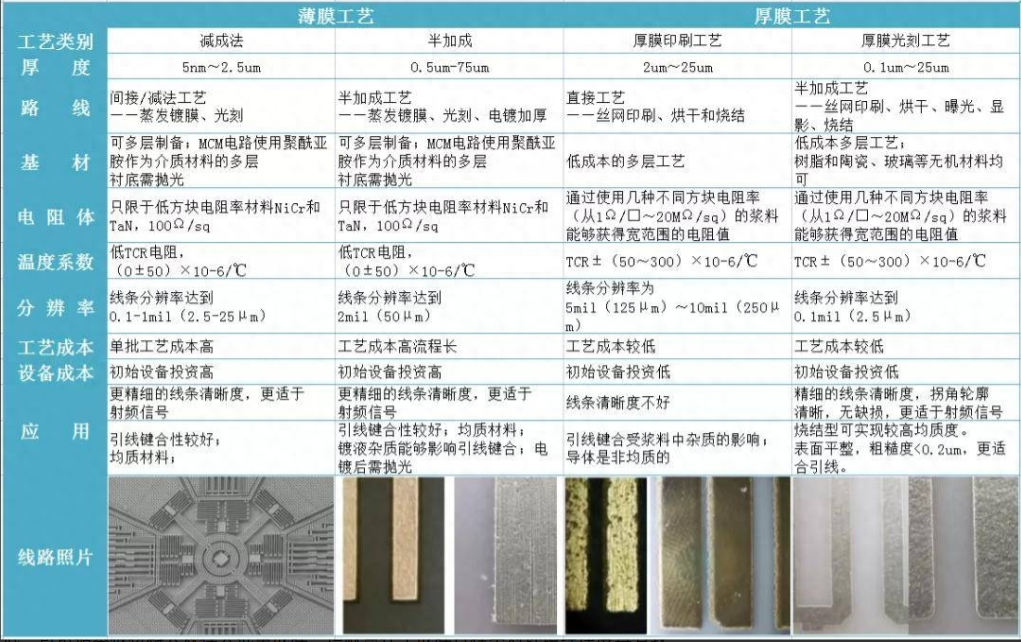

厚膜技术与薄膜技术的对比

一、工艺比较

二、基板材料

陶瓷材料具有稳定性高,机械强度高,导热性好,介电性好、绝缘性好,微波损耗低等特点,是极好的微波介质材料。薄膜及厚膜技术中可以使用的基板材料有氧化铝、氮化铝、氧化铍、碳化硅、石英等陶瓷类基板。

三、应用领域

薄膜技术的光学、电学、磁学、化学、力学及热学性质使其在反射涂层、减反涂层、光记录介质、绝缘薄膜、半导体器件、压电器件、磁记录介质、扩散阻挡层、防氧化、防腐蚀涂层、传感器、显微机械、光电器件热沉等方面具有广泛的应用,其中在光电子器件、薄膜敏感元件、固态传感器、薄膜电阻、电膜、电容、混合集成电路、太阳能电池、平板显示器、声表面波滤波器、磁头等的方面具有很大的应用。

厚膜技术因其高可靠性和高性能在汽车领域、消费电子、通信工程、医疗设备、航空航天中具有较多的应用,例如:开关稳压电源电路、视放电路、帧输出电路、电压设定电路、高压限制电路,飞行器的通信、电视、雷达、遥感和遥测系统,发电机电压调节器、电子点火器和燃油喷射系统,磁学与超导膜式器件、声表面波器件、膜式敏感器件等的应用。

总而言之,厚膜技术与薄膜技术在部分领域(例如:片式电阻)有一定的替代,但是厚膜技术由于成本、可靠性、高温性能等方面的优势,在很多产品的制造及相关工艺中无可替代,另外LTCC及HTCC等多层共烧结工艺中,无法应用薄膜技术。