热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

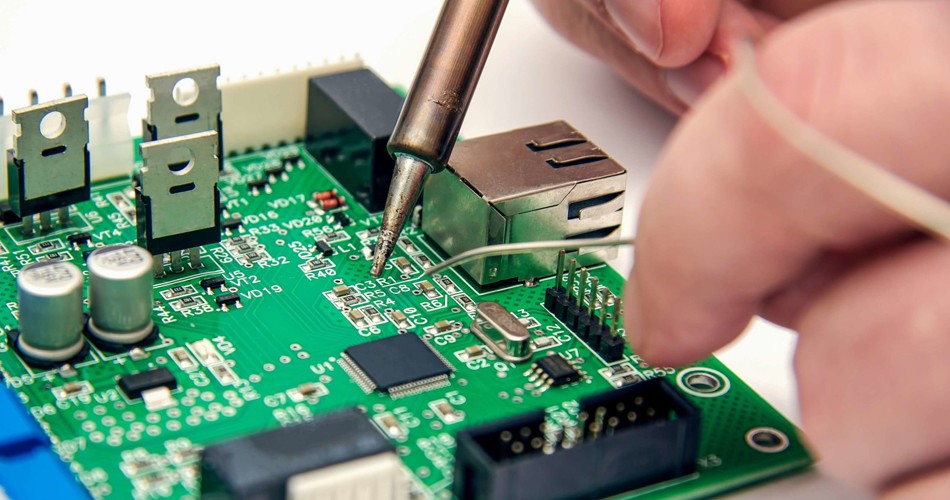

PCB板一般缺陷检测法及其优缺点分析

PCB( Printed Circuit Board 印刷电路板)是电子产品中众多电子元器件的承载体,它为各电子元器件的秩序连接提供了可能,PCB已成为现代电子产品的核心部分。随着现代电子工业迅猛发展,电子技术不断革新,PCB密集度不断增大,层级越来越多,生产中因焊接缺陷的等各种原因,导致电路板的合格率降低影响整机质量的事故屡见不鲜。随着印刷电路板的精度、集成度、复杂度、以及数量的不断提高,PCB板的缺陷检测已成为整个电子行业中重要的检测内容。其中人工目测等传统的PCB缺陷检测技术因诸多弊端已经不能适应现代工业生产水平的要求,因此开发和应用新的检测方法已显得尤为重要。

根据PCB板缺陷产生的原因和目前惯用的缺陷检测方法及其不足,发展出了符合现代工业要求的PCB一般缺陷检测方法2。包括:自动光学检测技术(AOI)、机器视觉检测技术(MVI)、计算机视觉检测技术(AVI)。

1、人工目视主观判定法

借助于校准的显微镜或者放大镜,完全依据操作人员直观视觉测量来确定电路板的合格率,获得校正操作的时间。他虽然预算成本低且不需要测试夹具,但此种方法因人员主观判断因素强准确率低、人员成本投入高、缺陷检测不连续、数据集合困难度大等诸多缺点被淘汰。

2、仪器线上检测法

线上测试法是通过模拟测试实验和电性能的测试,检查电路板焊接的开路、短路及故障元件和元器件的功能检测。若电板上元器件布置密度过大,测试点的设置具有一定难度,此时可使用边界扫描技术,通过预先设计的测试电路把测试点汇总至电路板焊接的边缘连接器,使各个位置的点都能被在线测试仪所检测到。基于电信号为媒介的在线测试技术,可以非常接近于实用情况的检测到电路板焊接的实际形态。仪器线上测试技术具有使用转换率高、成本低廉、缺陷检测覆盖大、易于操控的优点。但需要测试夹具且夹具制造成本高,使用难度大、编程与调试时间多等缺点。

3、功能测试法

系统功能测试法是借用专门的测试设备在生产线的中、末端,全面测试电路板的功能模块,以便于及时确认电路板的好坏。但用于过程改进的元件级和脚级诊断等深层数据,是功能测试法所无法提供的,而且需用特种设计的测试流程和专门的测试设备,不仅测试程序的编写复杂,而且推广使用局限性大。

4、视觉检测技术

视觉检测技术涵盖了电子、机械、光学、计算机软硬件等方面的知识是计算机学科的一个重要分支,涉及到图像处理、PC应用、模式识别、信号处理、人工智能、机电一体化等多个领域是当今工业检测领域的重要手段。基于以上缺陷检测方法的局限性,采用视觉检测技术实现PCB缺焊的检测已经成为当前PCB缺陷检测研究的主体方向。具体方式如下:

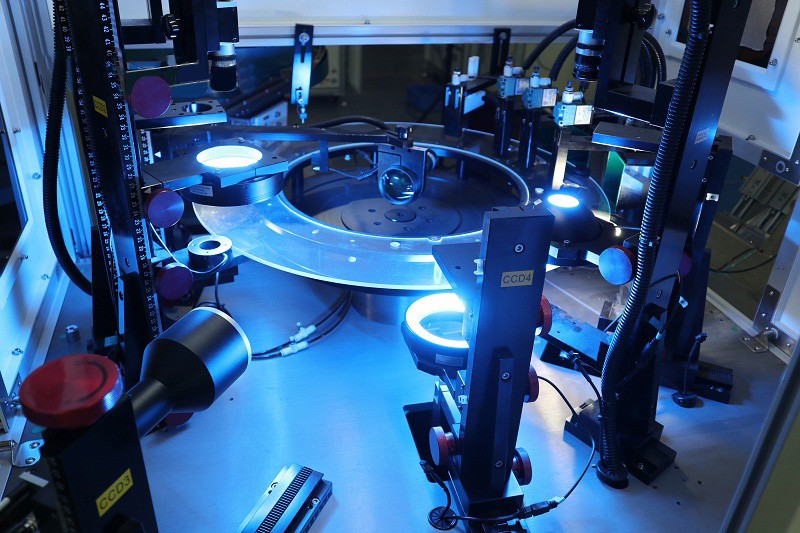

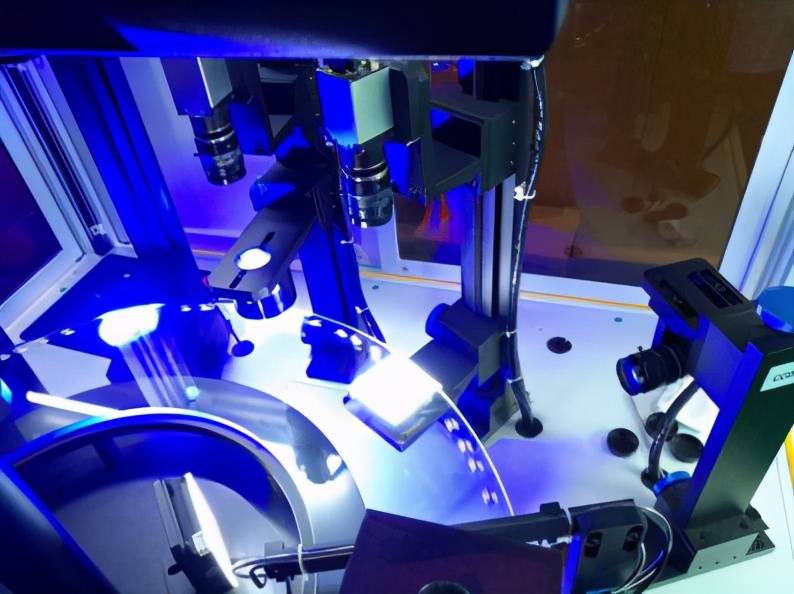

(1)自动光学检测技术(AOI):它综合采用自动控制、图像分析处理、电子计算机应用等多种技术,基于光学原理对生产中遇到的焊接缺陷进行检测和处理,是一种能快速、准确检测出制造缺陷的方法。它主要通过相机对 P CB 板进行扫描获取到 P CB 板焊点区域的图像,运用视觉处理技术高速、精准完成自动检测PCB焊接缺陷,提取相应焊点的特征。根据提取的焊点特征与数据库中标准特征进行对比,确定焊接缺陷类型并标示,分析质量问题给出检测结果数据。等待相关人员处理。

(2)机器视觉检测技术(MVI):视觉检测技术的应用范围和实用功能伴随着不断发展和进步的现代工业自动化,也越来越广泛和完善,特别是CMOS和CCD摄像机、图像处理和模式识别技术、数字图像传感器、嵌入式技术DSP、FPGA、ARM、的快速发展,快速的推动了机器视觉检测的进步。简而言之,机器视觉检测技术就是利用机器代替人眼来作各种测量和判断。M V I作为最具有发展潜力的新技术在精密测试技术领域独占鳌头。其强大之处表现为它是图像处理技术(SRC)、光电探测技术(MSM)、计算机应用技术(Enterterms)的集合体。之所以将机器视觉检测技术引入到工业PCB检测中,是因其具有速度快、非接触、柔性好的突出优点,且在电子制作行业检测中发挥着非常重要的作用。同时机器视觉也可实现PCB光板的自动缺陷检测,避免生产过程中的巨大损失,对电子领域的发展具有现实的较高经济价值。

(3)计算机视觉检测技术(AVI):建立在计算机视觉研究基础上的计算机视觉检测技术是一门新兴的工业检测技术。它采用图像传感器实现三维测算被测物的尺寸及空间位置,所得数据通过计算机对标准和故障图像进行比对后提取或直接从图像中提取,并依据检测参数引导设备动作。这种基于视觉传感器的智能检测系统具有时效高、结构简单、抗扰力强等优点,非常适合现代工业生产要求。

PCB板产生焊接缺陷的原因分析

1、设计缺陷影响焊接质量

PCB设计尺寸过大,印刷线条长,阻抗增大,抗噪能力弱,散热性不佳,且布置距离较近的电子线路常常相互影响。较为普遍的情况表现为电磁作用对电路板的干扰严重。基于此迫切需要对PCB板作设计上的改进和优化。

2、电路板孔的可焊性关乎焊接质量

如果电路板孔可焊性较低,则会造成PCB焊接中出现假焊问题,直接造成电路中元器件技术参数错误,进而使得内层线和多层板元器件的导通出现波动,以至于导致整个集成电路区域功能丧失,最终影响整个电器产品生产质量。PCB可焊性的影响因素主要有:

(1)焊料的成份和被焊料的性质。为防止因杂质产生的氧化物被助焊剂所溶解,必须严格控制杂质成分含有量的占比。

(2)PCB板表面清洁程度及焊接温度的影响。因焊料焊接时其扩散速度与焊接的温度成正比。当活性达到最高时,电路板和焊料溶融表面迅速氧化,造成不可避免的焊接缺陷。同时电路板表面污染和清洁度较低也会导致可焊性降低,造成一系列的焊接缺陷例如:开路、断路、锡珠、锡球、光泽度低等。

3、焊接缺陷与翘曲问题的息息相关

(1)各电子元器件和PCB板在焊接过程中由于PCB的上下部分温度不平衡产生翘曲,因应力变形而发生虚焊、短路等缺陷。

(2)元器件与PCB板产生翘曲的同时,也会产生由翘曲造成的例如空焊的缺陷。此缺陷的产生基于元器件中心的焊点被抬离PCB板,对整个电器产品生产质量带来极大隐患。而且当没有焊膏填补空白只使用焊剂时,会更为普遍的产生这种情况。但当仅使用焊膏时,又会因形变造成焊球与焊膏粘结导致短路状况。

深圳市双翌光电科技有限公司有着多年的机器视觉行业经验,在机器视觉的软件应用领域上有着众多成功的案例和解决方案。双翌光电一直以来致力于机器视觉的开发、应用以及销售,为客户提供整体机器视觉解决方案及服务,把机器视觉技术应用到智能生产中。