热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

钢管作为原材料,广泛应用于如石油、化工、电力、船舶、汽车等行业。近年来,经济全球化发展使企业对产品质量提出更高要求,钢管表面存在缺陷会严重影响其使用寿命,同时在设备某些重要位,使用劣质钢管会存在安全隐患,严重威胁人员生命,对企业造成产财产损失。

因此,为了控制钢管质量,相关企业会对其进行质量检测,但检测措施通常由人工实现,无法实现快速、精准检测缺陷。

在钢管生产的过程中,由于原材料、轧制设备和加工工艺等多方面的原因,将导致其表面出现划痕、辊痕、氧化铁皮、表面夹杂、孔洞、裂纹、麻面等不同类型的缺陷。这些缺陷不仅严重影响产品的外观,还降低了产品的抗腐蚀性、耐磨性和疲劳强度等性能,给企业的发展带来不良影响,同时也增添以钢管为原材料的下游产品使用过程中的安全隐患。

表面缺陷区域具有应力集中、受力薄弱的特点,同时性能突变、疲劳损伤和锈蚀往往集中在此区域,使得钢管在复杂恶劣环境下的工作性能大大降低。通过对钢管表面存在的缺陷区域进行检测,及时发现缺陷,为生产工艺的调整、设备状态改进提供依据具有重要意义。

目前,钢管的表面缺陷的检测大多通过人工方式实现,人工方式依赖于现场经验且效率低,受现场环境的影响,劳动强度大,易产生漏检和误检现象,不能全面反应钢管表面的质量,检测实时性差,检测种类少,检测效率低,缺乏对产品的表面质量的综合评估。随着计算机水平的发展和人工智能领域的兴起,机器视觉技术得到广泛的应用,采用机器视觉方法能有效弥补人工检测不足,且检测精度高、能进一步为智能制造提供数据平台。

01.钢管表面缺陷检测特点

国内外利用机器视觉方法检测冶金产品的对象主要为板材、带钢、钢条等,这些产品表面较平整、粗糙度低、材料反射率一致,只要保证入射光照角度合理,强度分布均匀,无论使用面阵或线阵相机均能获取较为理想的被检测材料表面缺陷图像,这也有效降低了后续图像处理算法的复杂程度;

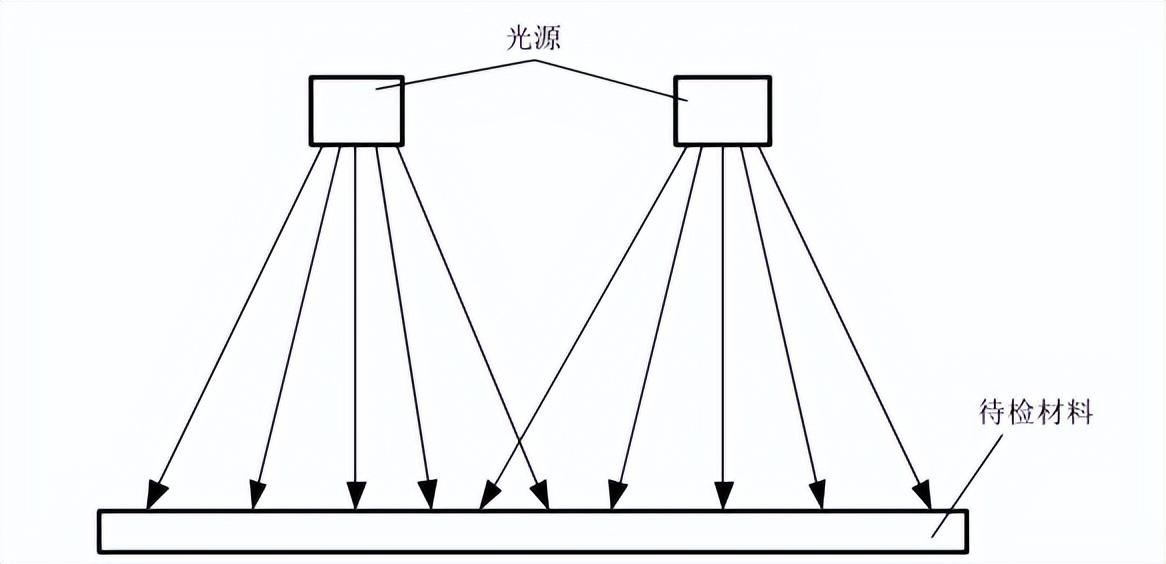

如图平面材料表面缺陷检测的光照分布示意图,通常采用单个或多个面阵相机即可获得理想的光照结果;而采用线阵光源则更容易实现,因为被照射区域各点到达光源中心的距离是相等的。

平面材料表面缺陷检测的光照分布示意图

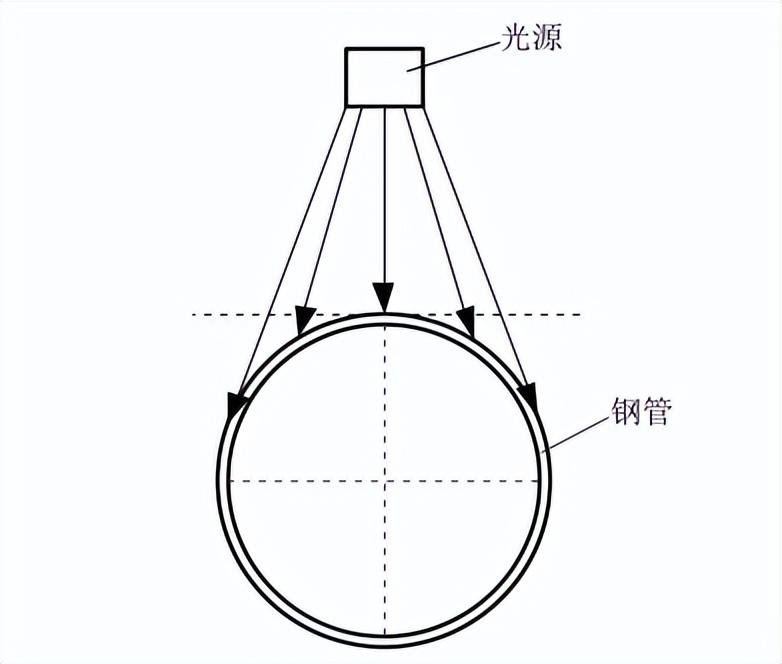

对于钢管而言,因其几何结构特点,当采用面阵光源时,弧形外表面使得光源中心与被照射区域各处之间距离相差过大,如图所示,与光源最短距离位置处表现为较高亮度,而在最短距离位置两测,光照亮度分布减弱,图像成像结果也表现类似特点,中间区域像素灰度分布较高而两侧区域像素灰度值较小。

面阵光源光照分布(正视图)

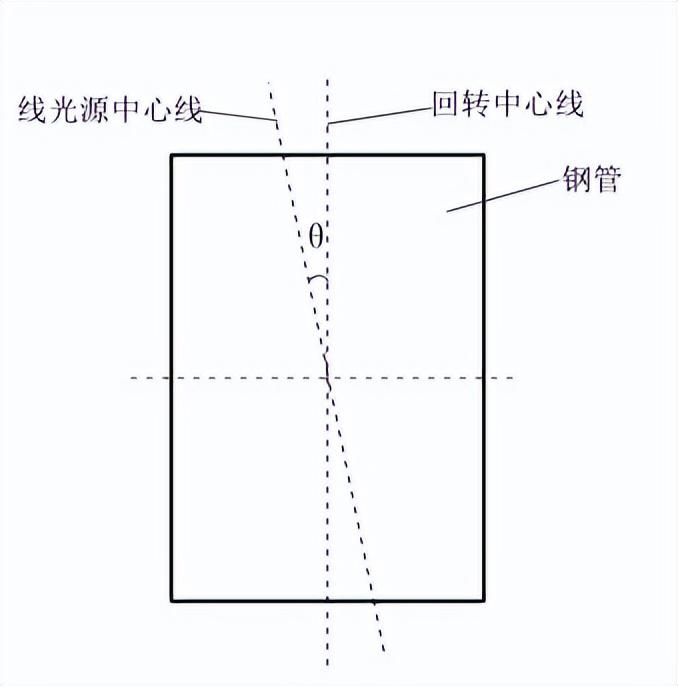

另一情况如图所示,采用线阵相机和线阵光源实现钢管表面缺陷动态检测时,因振动、装配误差等因素,线阵光源中心线与线阵相机视野长度方向并非位于同一直线,相机视野方向通常与钢管回转中心所在直线一致;这种情况会降低照射区域与视野区域重合性,导致成像结果光照不均现象严重,进一步增加图像处理的困难度。

线阵光源光照分布(俯视图)

02.关键技术难点

钢管因其几何结构特点,易产生光照不均现象;为实现钢管圆弧表面动态实时检测,必然影响光源光照区域与相机视野的重合性,易造成光照分布不均,这种现象会覆盖掉缺陷区域的特征。当图像获取不理想时,会增加图像处理的难度。尽管相关学者在机器视觉检测领域已经作了很多工作,但国内对钢管的表面缺陷检测的研究较少,主要存在如下难点:

(1)热轧无缝钢管与热轧带钢、重轨等类似,表面覆盖大量氧化铁皮,会导致各类伪缺陷的产生;

(2)钢管弧形外表面易产生光照不均现象;

(3)因光照不均的影响,缺陷灰度差异较大,使得漏检严重;

(4)受弯曲度、不圆度和表面凸起缺陷的影响,钢管在检测过程中产生振动,使得图像采集存在误差,特征不明显;

(5)实现动态检测时,光源照射区域与相机视野区域重合性会降低,进而造成光照分布不均。

03.成像光路设计

照明系统包括照明方式选择,相机与光源的位置关系确定。

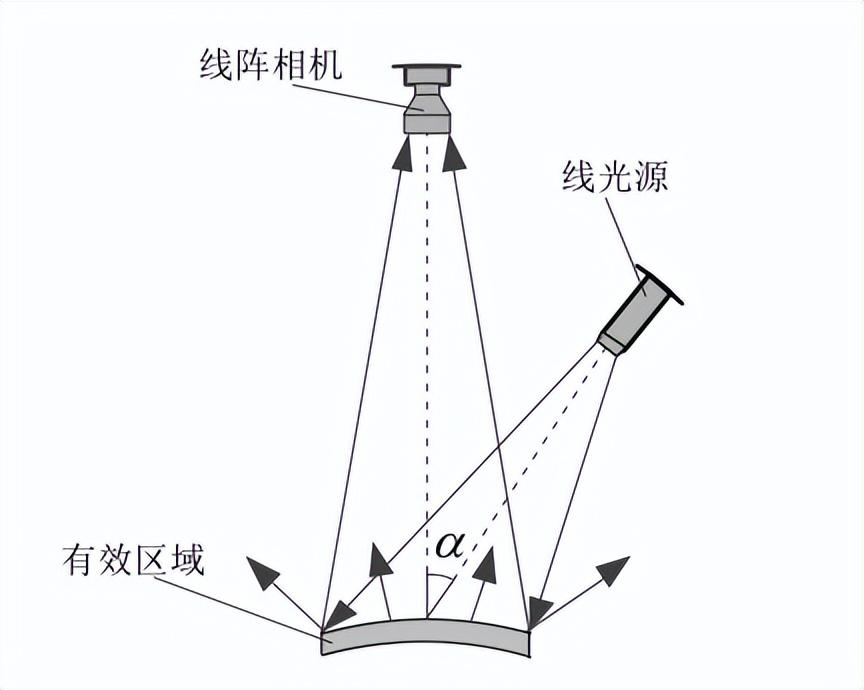

钢管表面的照明方式可分为明场照明和暗场照明,本文选择明场照明方式,该方式有益于钢管表面缺陷和背景形成高对比度。由于采用单个线阵相机和线光源,其有效工作区为窄条,与其它冶金产品表面不同的是,热轧无缝钢管在成型过程中,因其工序工艺的特点,表面未经抛光处理,光照反射类型以漫反射为主。图为明场照明光路结构图。

根据图像采集原理,需要确定线阵相机、线光源等的位置,这有益于后续硬件选型中参数的确定。

为保证视野区域能够将不同长度的钢管表面覆盖,在光路设计中,使视野幅宽大于钢管长度。

04.硬件参数设计

(1)相机

线阵相机分为主要分为CCD和CMOS两种类型。

由于工作原理,CCD的表面上会因静电场存在导致表面吸吸附较多灰尘,这在实际工业检查中受到限制,而CMOS芯片内部集成性较高,对硬件设计的优化具有促进作用,具有图像捕捉灵活、灵敏度高、动态范围宽、分辨率高、低功耗及优良的系统集成等优点,同时在价格方面比CCD传感器更实惠。

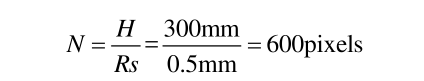

基于图像采集方案,设计检测精度要求为0.5mm,即能够检出最小缺陷尺寸为0.5mm*0.5mm,视野幅宽H=300mm,相机分辨率不能低于以下值:

(2)镜头

镜头与检测对象距离最近,其作用是将检测对象聚焦在相机光敏元件上,通常需要考虑镜头的相关参数,保证与相机的合理搭配,提高成像质量。镜头选型包括焦距、成像靶面尺寸等参数确定。

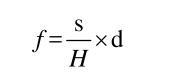

焦距为镜头重要参数,需由物距等因素确定,由成像原理可知焦距计算如下:

式中,s为光敏芯片长度;H是视野幅宽,即相机能拍摄到的视野范围;d为物距。

(3)光源

光源的合理选择能够对成像系统起到增益效果,例如提高对比度,降低无关信息对成像的干扰。根据钢管表面图像采集原理,需选择线阵光源实现照明,这样可保证在视野范围内,光照强度集中且均匀。

由于LED光源具有高效率、低耗电量、长寿命、安全性高和可控性好等特点,本文以LED光源实现照明。

05.缺陷检测

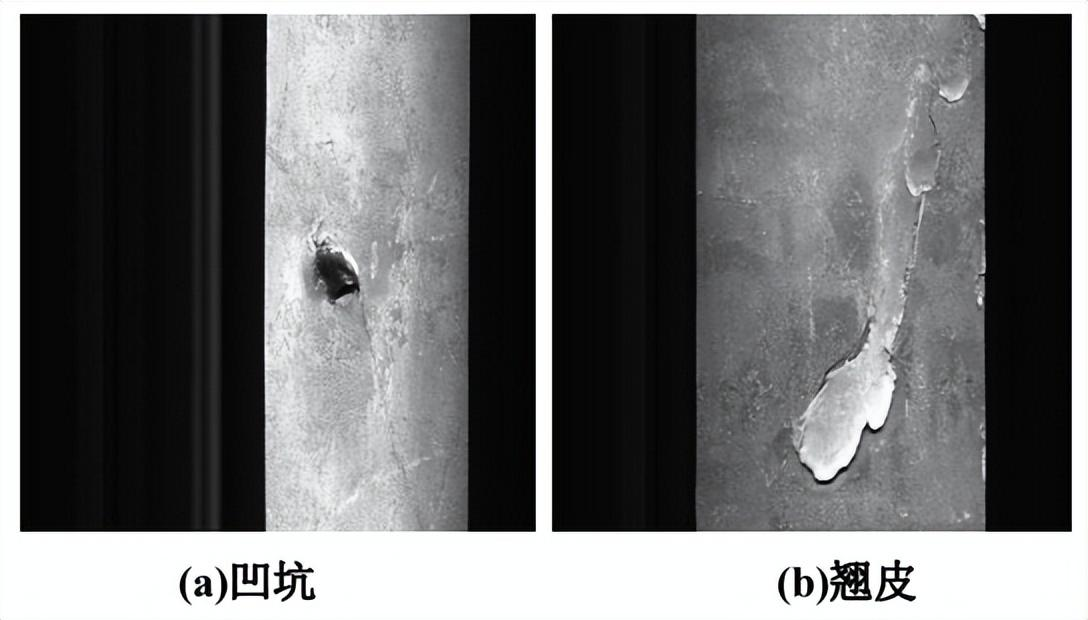

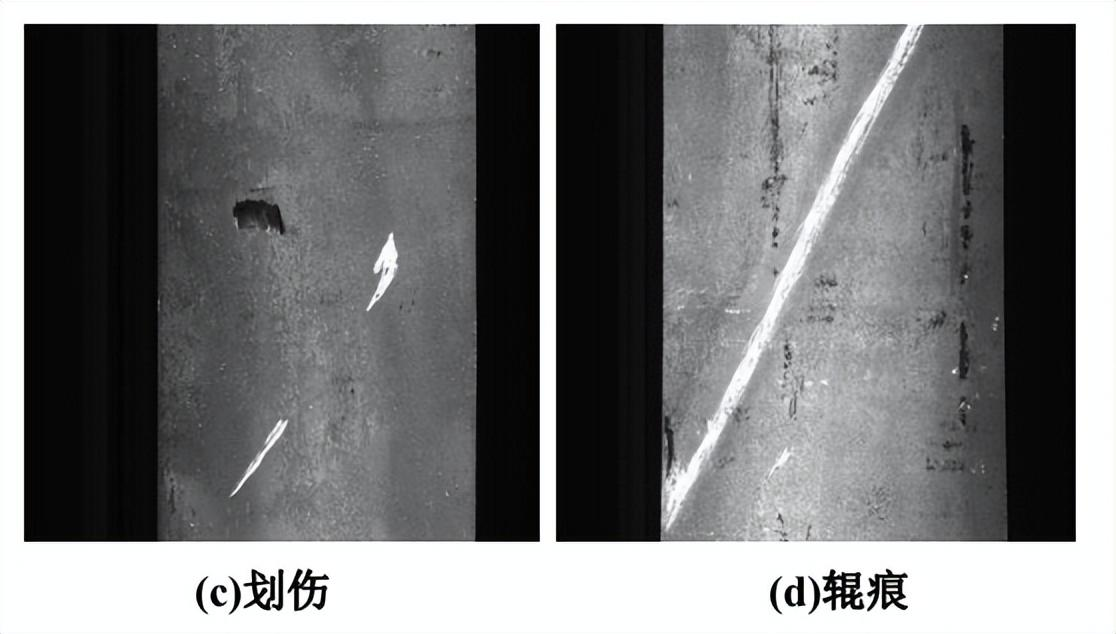

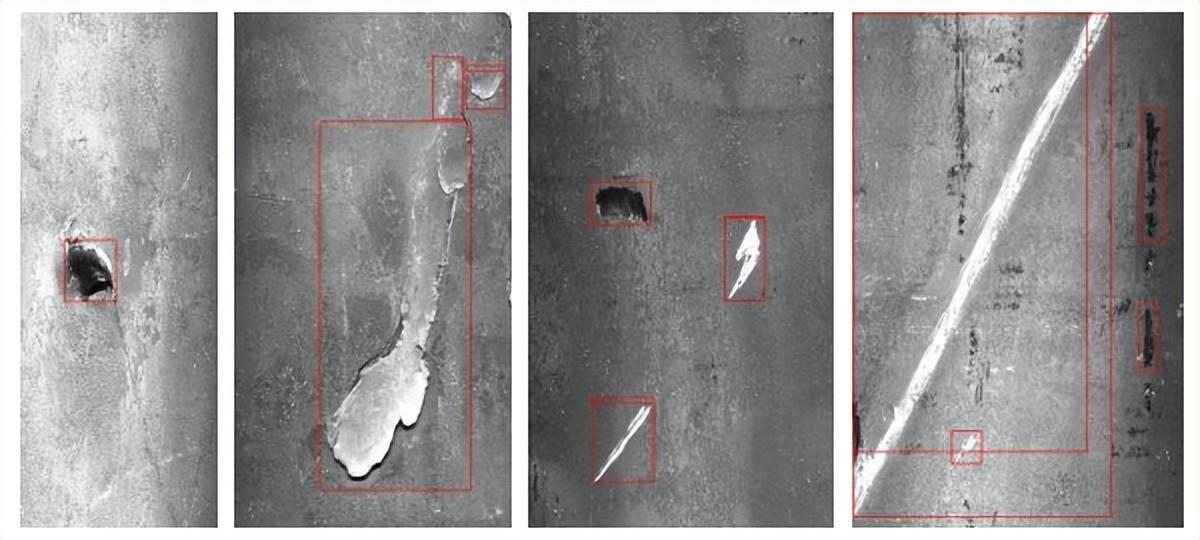

钢管表面缺陷为凹坑、划伤、翘皮及辊痕4种缺陷,

图(a)为凹坑缺陷,其特征为点状或块状凹陷,因氧化皮或异物未清除在轧制过程中嵌入钢管表面再脱落形成;

图(b)为翘皮缺陷,为附着在钢管外表面的金属层,在穿管深加工工序中,聚集夹杂物因管壁变薄而外漏,裂纹形成并延伸使表皮外翘;

图(c)为划伤缺陷,钢管表面被外金属或硬物划削所致,通常呈细长尖锐沟纹或较浅凹坑;

图(d)为辊痕缺陷,该缺陷是由于轧辊调整不当或表面损坏所造成,呈周期性或连续性分布。

在提取钢管表面缺陷特征之前,需要确定那些特征是有效的,对于凹坑、翘皮、划伤和辊痕,需要选择具有良好区分度的特征构成特征向量;特征向量是缺陷特征数值化表征方式,特征提取通常遵循如下原则:

(1)图像中特征应该容易获取;

(2)所选择特征在数值上不受噪声和无关因素干扰;

(3)同种缺陷的特征具有紧致性,不同种缺陷特征具有良好的区分度。

钢管表面缺陷分布和大小不具规律性,且形态复杂,因此需要选择能够准确描述缺陷的特征。

机器视觉技术将CCD相机拍摄到的目标图像实时转换成图像信号,然后将图像信号输入进嵌入式视觉图像处理系统。

根据图像饱和度、像素分布、目标图像边沿、亮度等信息转换成计算机识别的数字信号,利用先进的算法对图像进行特征识别,将特征识别出来的结果进行评价,输出最终的缺陷结果,包括缺陷、尺寸、角度、个数、合格与不合格、有无等,实现自动识别功能。

总而言之,钢管缺陷检测系统采用的机器视觉自动识别的要求,必须解决以下主要问题:

(1)必须能在线检测钢管表面的瑕疵,如划痕、刮伤、孔洞、结疤、垫坑等表面异常。

(2)能应对因钢管宽度、长度变化、以及钢管在移动过程中产生的扭曲或倾斜、表面有油污或水滴所造成的干扰。

(3)瑕疵检测具备自学习、自适应功能适合于不同宽度、不同颜色、不同速度的要求,还必须应用模式识别、自动暴光、防抖动、瑕疵报警等功能,瑕疵检测和瑕疵报警是动态实时的。

(4)必须具备精度高、故障点少等特点,需用工业级数字摄像机和工业级PC机相结合来完成系统任务。

双翌光电科技(深圳)有限公司可以为所有需要使用工业自动化相关的行业提供系统和产品。双翌光电追求的不只是技术可行性的发展,更是符合客户利益的理性发展。如果您的工业生产线中需要用到类似的机器视觉、视觉检测、视觉识别、视觉定位等技术,那么不妨和我们聊聊,我们会先根据你的实际需求进行分析,从专业的角度来给你一个合适的方案!