热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

铸件在发动机制造中必不可少,发动机零部件中,铸件占比为 30% ~ 40%,铸件产品质量直接影响发动机产品的性能和质量。

铸件制造过程中存在许多不可控因素,铸造缺陷很难避免。目前检测铸件表面缺陷仍然以人工检查为主,由于铸件产量大、表面缺陷细微,人工检测存在质量差、效率低、成本高等缺点。

随着计算机和通信技术的快速发展,机器视觉技术取得了巨大进步,特别是机器学习算法与数字图像处理技术的结合,对于解决基于视觉的复杂检测技术提供了有力的帮助。 因此,利用机器视觉技术代替人工检测铸件表面缺陷具有可行性、实用性和高效性。

铸件表面缺陷类型

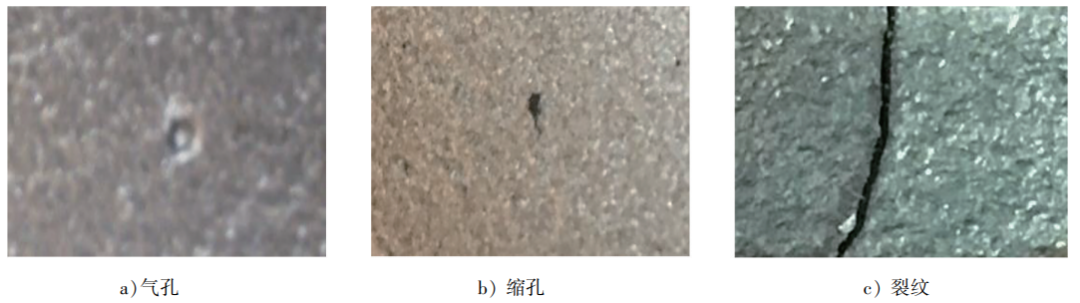

铸造缺陷很难避免且种类繁多,最常见的缺陷有气孔、缩孔、裂纹等。

气孔是金属液体在浇注过程中产生的气体未能及时逸出而形成的孔洞,气孔缺陷通常为球形,内壁比较光滑,呈明亮或轻微氧化色,气孔周围易产生应力集中问题,降低铸件的抗疲劳性。

缩孔是由于铸件结构设计不合理,或液态金属化学成分不符合要求,或浇注温度过高,在液体凝固期间收缩形成的。缩孔形状不规则、内壁比较粗糙、晶粒粗大。

铸件裂纹通常分为 2 种:冷裂纹和热裂纹。热裂纹是在凝固邻近固相线时形成的,此时大部分合金已经凝固,在结晶构架间尚存少量液体,合金强度较低,在收缩应力作用下,铸件会发生开裂;冷裂纹是铸件凝固冷却到弹性状态时,局部应力超出了合金的强度极限而产生的。

热裂纹一般沿晶粒边缘产生和发展的,裂口表面呈氧化色,裂口通常为不规则曲线,裂纹一般为比较连续且光滑的曲线或直线。

表面缺陷特征分析

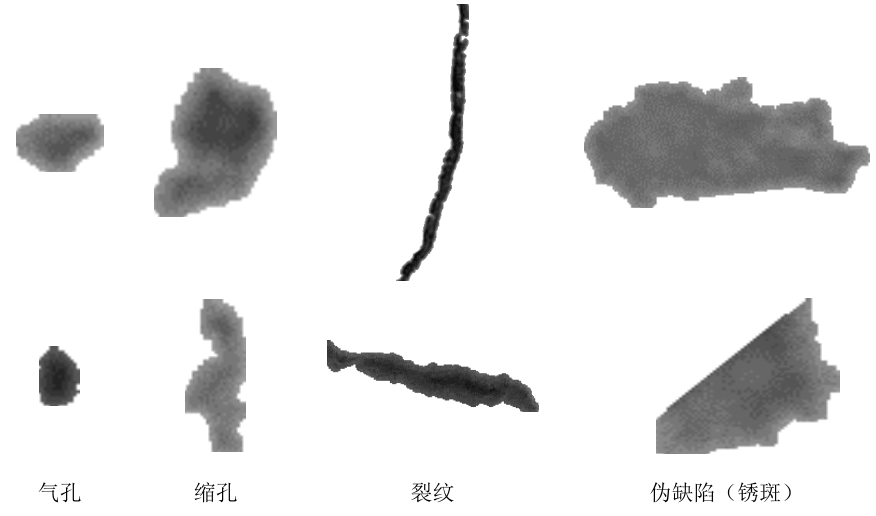

(1)气孔缺陷的形状近似圆形,由于其表面低于正常表面,图像中灰度值较低,气孔深度越深,图像中灰度值越低。

(2)缩孔缺陷的形状不规则,在图像中灰度值也较低。由于缩孔内壁粗糙,图像中的该缺陷区域可能存在一定灰度变化。

(3)裂纹缺陷的形状为狭长条状,与其他缺陷相比,裂纹缺陷深度较深,这使得其图像中的灰度值更低, 且缺陷边缘更为明显。

(4)伪缺陷锈斑形状不规则,由于其灰度变化是由表面颜色造成的,与其他缺陷相比,灰度较高, 且通常缺陷区域面积较大。

关键器件选型

视觉系统的硬件部分主要是用于采集图像,并存储、 显示所采集到的图像样本。硬件系统所采集到的图像的质量直接影响到后续图像处理的难易程度, 及处理所得结果的优劣。因此,合适的硬件架构是视觉系统得到预期效果的前提,其选型及设计需要根据实际需求进行。

(1) 相机

相机是利用光学成像原理直接获取图像的关键元件,直接关系到所获图像的质量,因此,需要根据检测需求的关键参数选取合适的相机型号。

工业相机中常用的感光芯片多为 CCD 和 CMOS,由于 CCD 感光元件中的有效感光面积较大,且输出图像的噪音相对较小, 故选用 CCD 相机。由于检测对象为铸件,其表面为灰色或高亮色, 无颜色特征,因此为减少数据量,提高后续图像处理效率,选用黑白 CCD 相机。

(2) 镜头

镜头是用来聚集光线生成图像的光学元件。其选型主要依据所需要的镜头放大率、焦距等关键参数进行。而这些参数是由实际工作距离、检测对象尺寸、相机相元尺寸、检测精度要求等进行确定的。

(3) 光源

机器视觉系统中的光源主要是用以提供适宜稳定的亮度,并尽量增强待检测部分与周围环境的对比度的。由于检测所处车间的环境光线多变, 为避免视觉系统受到外界环境影响,选用暗场照明的方式。暗场环境中, 光线完全由光源提供,面阵相机适用的光源类型有白炽灯、 荧光灯、 LED 等。

其中, LED 光源具有稳定性好,发光效率高,且使用寿命长的诸多优点。因此,选用 LED 条形光源进行照明。由于检测目标为表面缺陷, 打光应当尽量使检测对象的表面信息更为凸显,因此,选用正面高角度打光的方式进行照明。

铸件表面缺陷检测

实现基于机器视觉的铸件表面缺陷检测对于铸件高质高效的在线生产加工具有重要意义,根据视觉检测系统在生产实际中的需求分析, 平台应当具有如下功能:

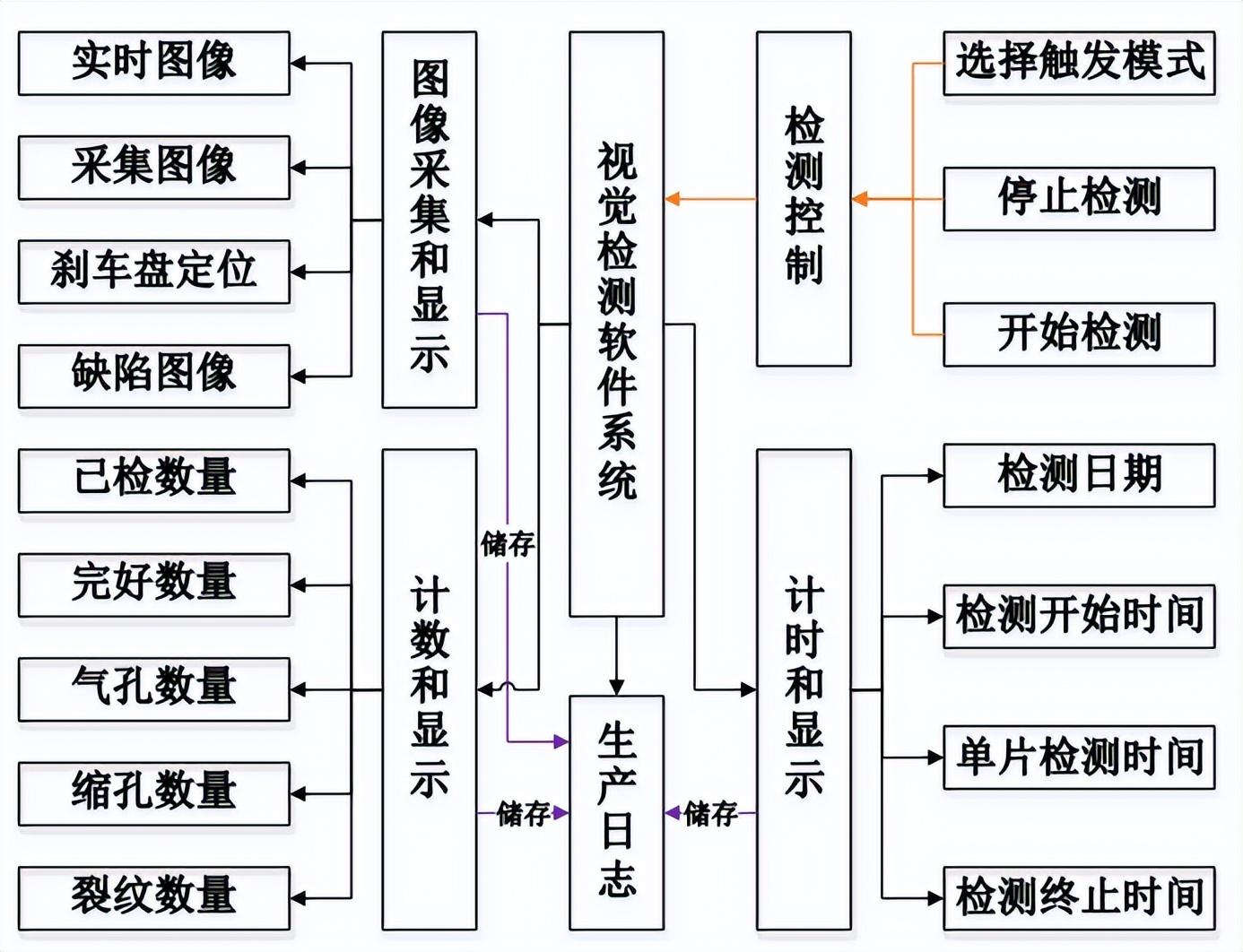

(1) 实时显示功能

软件系统界面上应能够实时显示表面缺陷检测情况, 并且能够将铸件表面缺陷检测结果以及对缺陷部位进行识别分类的结果直观的展示在显示界面上, 便于操作人员了解检测系统状态。

(2) 次品报警功能

当检测到有缺陷产品时, 视觉检测软件应当能够及时发出次品报警信号, 便于执行机构进行下一步动作。

(3) 数据记录功能

视觉检测软件应当具有实时数据存储的功能,能够记录下已检测铸件的数量、合格品数量以及不同类型缺陷的数量,并且记录下每次检测的起止时间以及单个铸件的检测耗时,生成产品检测日志,便于后续回溯分析,改进生产工艺。

软件系统在接受到硬件系统所采集的图像后, 对所获铸件表面图像进行处理完成检测与缺陷分类。该过程中,图像处理关键步骤的图像及缺陷检测结果会实时显示在交互界面上,并保存至生产日志。与此同时,检测过程中,计时与计数信息同步更新,显示在交互界面上,并保存至生产日记。

生产日志模块主要用来保存缺陷检测所采集到的原始图像、检测过程中的关键步骤数据、图像和缺陷检测识别分类的结果。所保存的关键数据及图像可以用来回溯生产检测过程,并且可以为分类器进一步训练学习提供足够的样本。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A