热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

随着全球能源危机和环境污染问题日益严峻,在节能、环保大旗的推动下,新能源汽车的发展迎来了新机遇,动力电池作为新能源汽车不可缺少的一个重要组成部分需求量不断攀升。同时,锂电池的生产质量安全也被格外关注,尤其因生产工序复杂多变,从极片制造,到电芯制造,再到模组组装,最后到Pack段,都需要更高效、更智能的自动化检测技术,才能保障锂电池产能高效提升。目前的视觉检测技术已经可以覆盖新能源动力电池从电芯到模组多个工艺和工位的检测需求。并且可以根据特定的视野需求和各种复杂工况提供定制化产品,提供更灵活可靠的检测方案。

优势:

1、替代人工,提高效率,降低成本。

2、整体解决方案,方便部署,灵活操作。

3、系统兼容多类电池板表面类型。

4、检测更精准,识别率更高。

5、融合多种检测手段,对应不同检测需求。

检测内容

一、极片检测

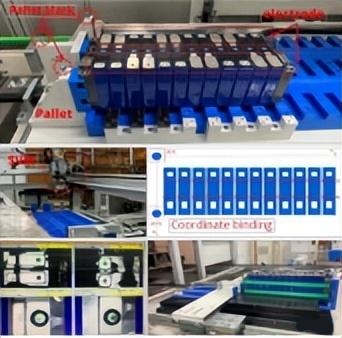

1、模组电极视觉定位,用于引导激光清洗、引导Busbar焊接、引导焊接检测。

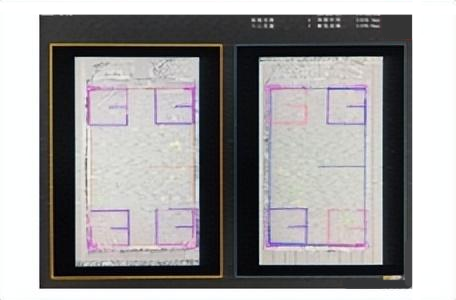

2、电池极片上下对齐检测,如:留白尺寸、涂宽尺寸、上下涂布是否对齐等。

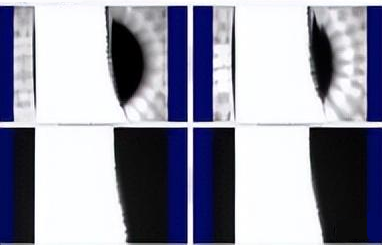

3、电池极片毛刺检测,自动判断毛刺形态及尺寸。

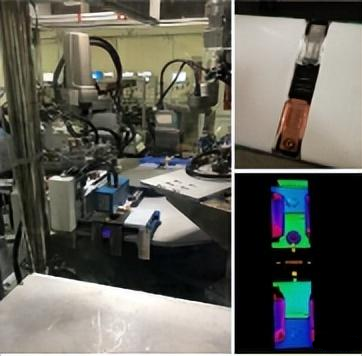

二、封装外观检测

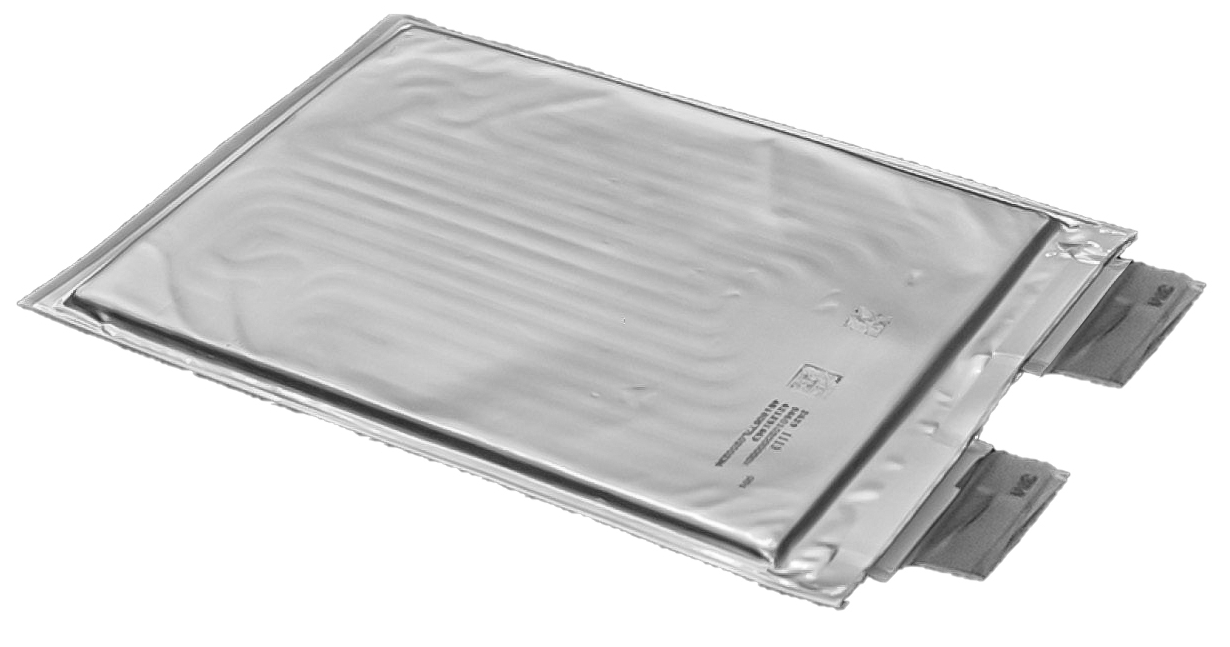

1、电池封装外观缺陷检测,包括:封装起皱、压极耳、极耳胶不良、压伤、夹伤、角位凹坑等。

2、电池叠片外观缺陷检测,如:隔膜起皱、长胶起皱、长胶歪斜、叠片不齐、隔膜不齐、隔膜内折等。

三、表面缺陷及尺寸测量

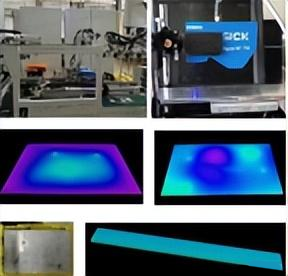

1、电池平整度检测

2、电池表面异物检测,电池片总装工艺前,检测HVB上是否有杂物(例如:螺栓、螺母、垫片、扳手工具、手套、碎渣物料等),避免金属杂物压入电池引起短路火灾等。

3、电池模组全尺寸测量,检测底面和四角平面度,检测模组长宽高尺寸,安装孔尺寸,安装孔孔距。

4、电池表面缺陷检测,包括:各种凹坑、划痕等检测:电芯表面划痕深度;铝壳表面凹陷深度;极柱平面度,壳盖凹坑;刀片电池。

四、焊接检测

1、电池焊后检测、焊接检测,包括:焊圆不完整:局部无焊接轨迹;漏焊:局部无焊接轨迹;焊偏:焊接轨迹超出极柱边缘。

2、电芯与盖板连接焊接质量检测,外接圆直径、内接圆直径、凸起高度、凹陷深度。

五、电芯检测

1、电芯测厚及外观缺陷检测,如:破损/漏液、极片翻折、封边异物、凸点、凹陷、划痕/压痕、脏污、表面起皱等。

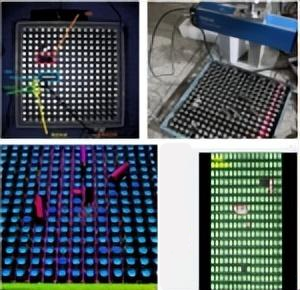

2、圆柱电芯平整度检测,包括:电池上表面平整度,精度达0.05mm。

3、圆柱电芯放置检测,包括:电池高出/电池倾斜/电池横躺;反放置;电池数量异常/空穴。

动力电池是新型绿色高能化学电源,在新能源应用方面得到广泛使用。随着新能源汽车成为拉动动力电池需求的主要引擎,以及新能源汽车市场化程度提升,整体市场前景广阔,并且确保其无缺陷的检测尤其重要,只因其直接关系到了新能源汽车的性能与安全。有了视觉检测技术的保驾护航,相信锂电行业的发展在未来必将大放异彩,在解决能源和环保问题上迈出一大步。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A