热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

1.非图案晶圆检测系统

非图案晶圆检测系统用于晶圆制造商的晶圆出货检验、设备制造商的晶圆进货检验以及使用假裸晶圆的设备状况检查,以监测设备的清洁度。设备制造商在装运检查时也由设备制造商在装运检查时执行设备状态检查,由设备制造商在设备进货检查时执行。

为了检查设备的清洁度,将用于清洁度监测的裸晶圆装入设备中,然后移动设备内部的载物台以监测颗粒的增加。

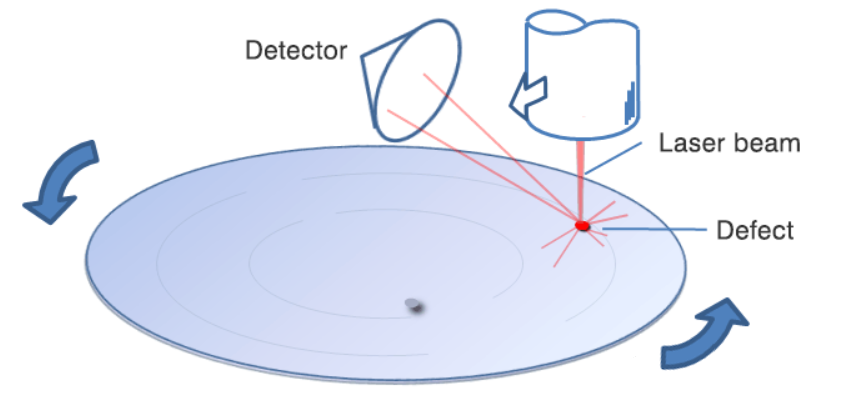

下图显示了检测非图案化晶圆上缺陷的原理:

由于没有图案,因此无需图像比较即可直接检测缺陷。激光束投射到旋转晶圆上,并沿径向移动,以便激光束能够照射晶圆的整个表面。

当激光束投射到旋转晶圆的颗粒/缺陷上时,光将被散射并由探测器检测到。因此,检测到颗粒/缺陷。根据晶圆旋转角度和激光束的半径位置,计算并记录颗粒/缺陷的位置坐标。镜面晶圆上的缺陷除了颗粒外,还包括晶体缺陷,例如COP(CrystalOriginatedParticle,晶体起源的粒子。各种硅片表面缺陷之一。它们的基本微观结构是八面体空隙形状,尺寸为亚微米级。使用柴可拉斯基方法和高拉拔率制备的硅晶体在富含空位的条件下生长,导致空位团聚并形成晶体起源的颗粒)。

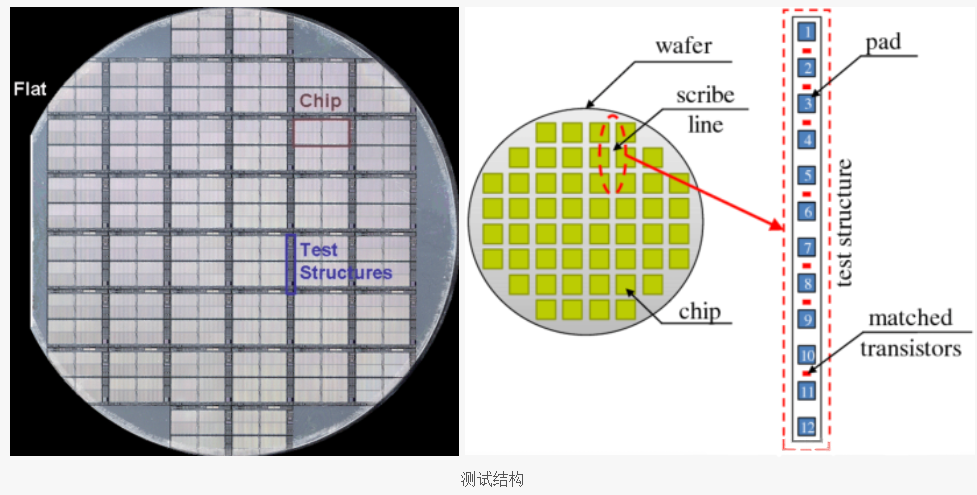

2.测试元件组

→是用于确定芯片是否正在运行的测试芯片。

晶圆上有几个具有不寻常图案的芯片。它包含一个特殊的测试元件,由与普通die相同的工艺形成。由于IC的晶体管、二极管、电阻和电容器太小,无法在过程中进行测试,因此测试元件组用于在此过程中进行质量控制。

在切割道中创建的测试结构。

需要给出一个测试结构,可以测量切割道中的测试参数,切割道是要通过切割切断的部分。

切割道:芯片之间的边界,表示芯片和芯片之间的间隙作为分隔线,用于将晶圆划分为单个芯片。工艺完成后,需要将die一一切割,如果die和die之间没有自由空间,则可以切断die,因此用切割道排版die。

3.CD-SEM

CD(CriticalDimention关键尺寸)SEM(CD-SEM:关键尺寸扫描电子显微镜)是一种专用系统,用于测量半导体晶圆上形成的精细图案的尺寸。CD-SEM主要用于半导体电子器件的生产线。

与通用SEM不同的三个主要CD-SEM功能:

(1).照射到样品上的CD-SEM初级电子束具有1keV或以下的低能量。降低CD-SEM电子束的能量可以减少由于电荷或电子束照射而对样品的损坏。

(2).CD-SEM测量精度和可重复性通过最大限度地改进放大倍率校准来保证。CD-SEM的测量重复性约为测量宽度的1%3σ。

(3).晶圆上的精细图案测量是自动化的。将样品晶圆放入晶圆盒(或Pod/FOUP)内,该盒放置在CD-SEM上。尺寸测量的条件和程序预先输入到recipe中(这里recipe是指输入到制造系统(如CD-SEM)中的程序(程序,处理方法,参数和输入数据的集合)。当测量过程开始时,CD-SEM将自动将样品晶圆从盒中取出,将其加载到CD-SEM中并测量样品上的所需位置。测量完成后,晶圆将返回到盒中。

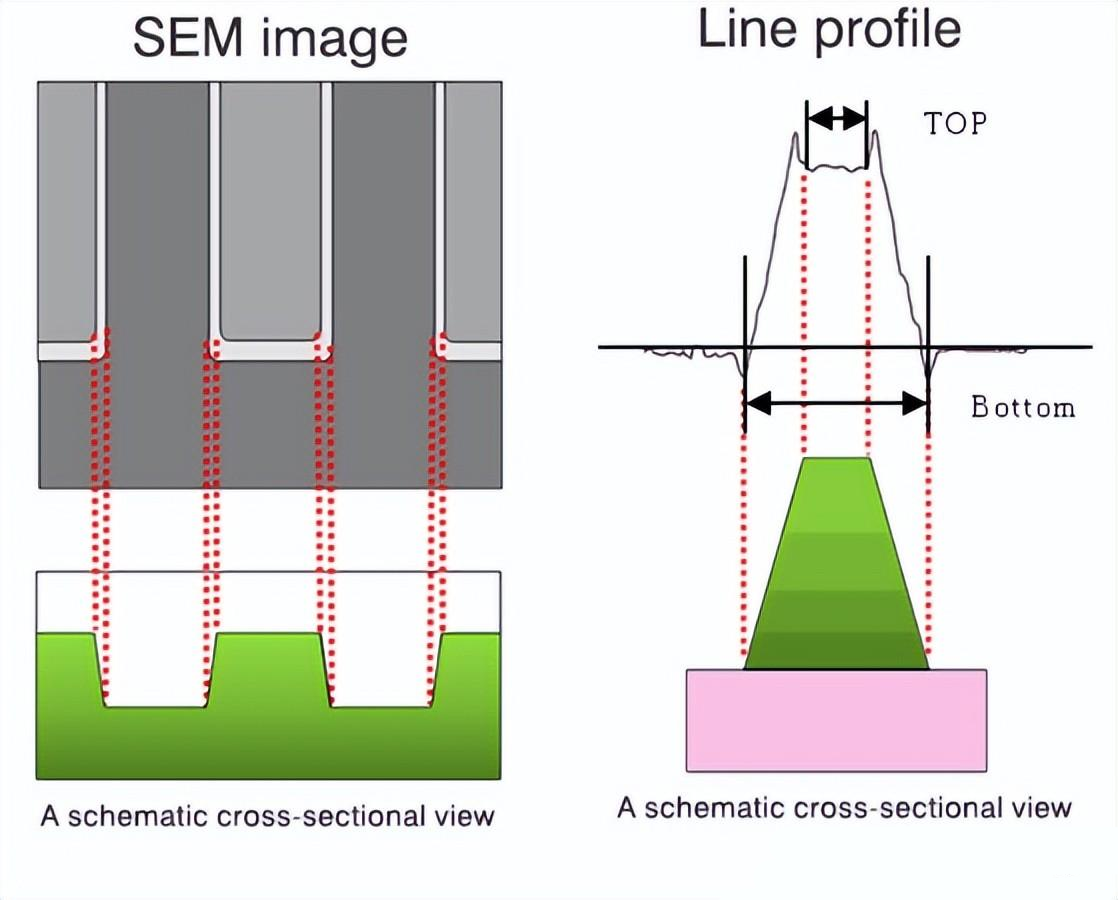

CD-SEM使用SEM图像的灰度(对比度)信号:

(1).首先,光标(位置指示器)指定SEM图像上的测量位置;

(2).然后获得指定测量位置的线轮廓。线剖面基本上是指示被测特征尺寸的剖面变化信号;

(3).线轮廓用于获取指定位置的尺寸。CD-SEM通过计算测量区域中的像素数来自动计算尺寸。

光刻胶线的SEM图像顶部绘制的线轮廓图

光刻胶线的横截面图与SEM图像之间的关系(如下左图);如果线横截面(如下右图)所示呈梯形,则顶部和底部的宽度将不同。在这种情况下,需要在上面提到的recipe程序中指定测量的位置及高度位置。

一般来说,关键尺寸测量主要在晶圆制造过程的以下操作中进行:

(1).开发后光刻胶图案的关键尺寸测量;

(2).测量蚀刻后的接触孔直径/通孔直径和接线宽度。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A