热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

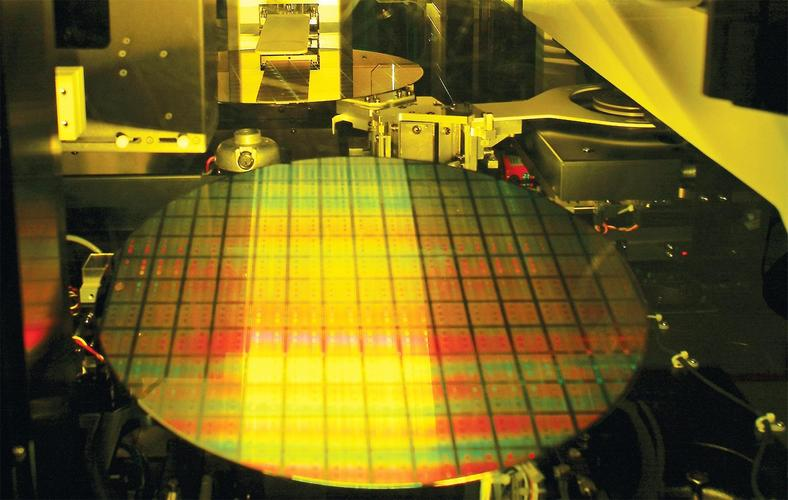

光刻是半导体芯片生产流程中最复杂、最关键的工艺步骤,耗时长、成本高。半导体芯片生产的难点和关键点在于将电路图从掩模上转移至硅片上,这一过程通过光刻来实现,光刻的工艺水平直接决定芯片的制程水平和性能水平......

光刻概念

光刻是平面型晶体管和集成电路生产中的一个主要工艺。是对半导体晶片表面的掩蔽物(如二氧化硅)进行开孔,以便进行杂质的定域扩散的一种加工技术。

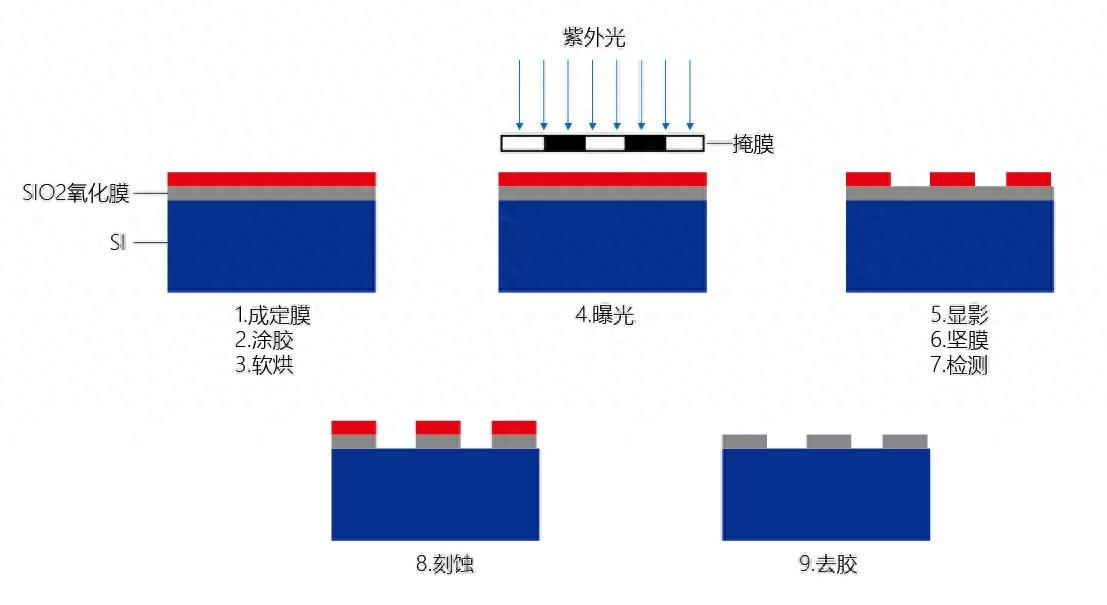

一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

1.衬底预处理(SubstratePre-treatment):

半导体衬底是一种用于制造半导体器件的材料基底。半导体衬底是最常用的半导体材料之一,常用的半导体衬底包括硅、锗和碳化硅等。半导体衬底具有良好的电学特性和热学特性,可以提供半导体器件所需要的物理特性和结构支持。半导体衬底是半导体制造工艺中的重要组成部分,对半导体器件的性能和稳定性具有至关重要的作用。

①去除表面污染物(颗粒、有机物、工艺残余、可动离子)以及水蒸气;

②预烘烤至100~200℃可有助于增强光刻胶与衬底的黏附性;

③对于亲水性衬底,使用增附剂增加衬底与光刻胶的黏附性,称为增附或者助黏。

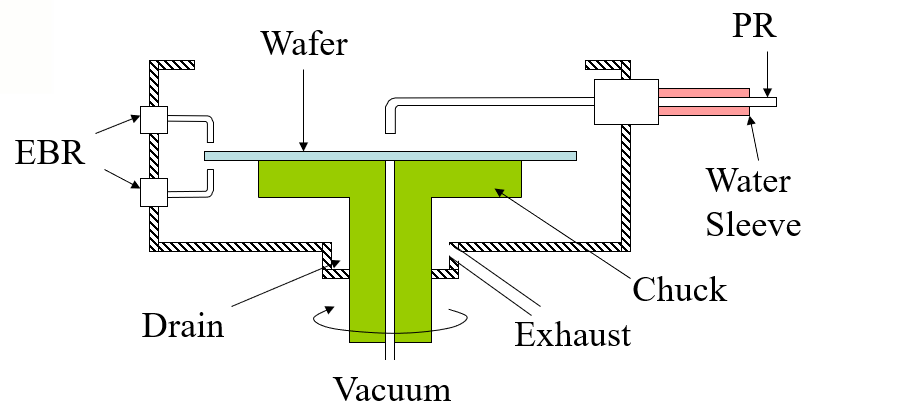

2.涂胶(Coating):

对于半导体光刻技术,在晶圆片上涂光刻胶最广泛采用的方式是旋转涂胶法和自动喷涂法两种。自动喷涂法是将硅片放入涂胶机上盛片的容器里,借助计算机设定程序,让硅片自动地进入涂胶盘内进行喷涂,然后用传送带将涂好的硅片送入前烘机。旋转涂胶法使用十分普遍,旋转涂胶工艺和设备都十分简单,主要包括4个基本步骤。

(1)滴胶。将晶圆片在涂胶机上用吸气法固定,在晶圆片静止或旋转非常慢时,将光刻胶滴在晶圆片表面的中心位置上。

(2)高速旋转。使晶圆片快速旋转到一个较高的速度,光刻胶伸展到整个晶圆片表面。

(3)甩掉多余的胶。甩去多余的光刻胶,在晶圆片上得到均匀的光刻胶覆盖层。

(4)溶剂挥发。以固定转速继续旋转已涂胶的硅片,直至溶剂挥发,光刻胶的胶膜几乎干燥。

旋涂光刻胶的厚度和均匀性都是非常关键的参数。影响光刻胶厚度的主要因素是转速和光刻胶的黏度,黏度越高,转速越低,光刻胶的厚度就越厚。

3.前烘(Softbake):

前烘是光刻工艺的基本步骤之一,也被称为软烘。即在一定的温度下,使光刻胶膜里面的溶剂缓慢地、充分地逸出来,使光刻胶膜干燥。

①前烘目的:1.将硅片上覆盖的光刻胶溶剂去除;2.增强光刻胶的粘附性以便在显影时光刻胶可以更好地粘附;3.缓和在旋转过程中光刻胶胶膜内产生的应力;4.防止光刻胶沾到设备上(保持器械洁净);

②常见的烘烤方式:热板,烘烤时间短,但易受外界环境影响,烘箱,烘烤时间长,不适合厚胶的烘烤;

③欠烘,易导致残余溶剂影响曝光及显影过程,过烘会减小光刻胶中感光成分的活性;

④对于衬底对温度敏感的应用中,前烘温度可在较低温度(<60℃)下进行,但需要适当延长烘烤时间;

⑤烘烤后需要冷却至室温再进行后续工艺,特别是厚胶,曝光前需要等待一段时间来实现再吸水过程,保证显影速度和高对比度。

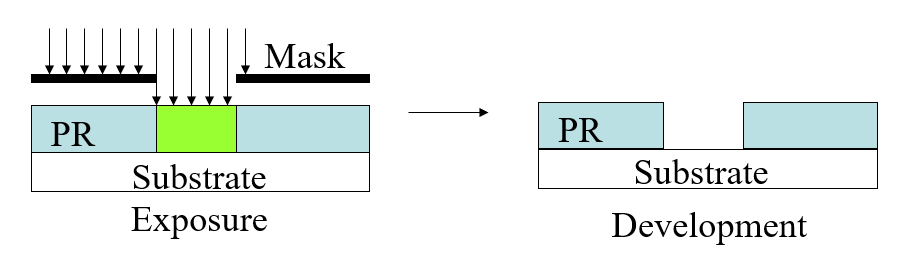

4.曝光(exposure):

曝光是利用光照将掩模版上的图形经过光学系统后投影到光刻胶上,实现图形转移,是集成电路制造中光刻工艺的重要工序之一。

曝光方法:

a、接触式曝光(ContactPrinting)。掩膜板直接与光刻胶层接触。曝光出来的图形与掩膜板上的图形分辨率相当,设备简单。

b、接近式曝光(ProximityPrinting)。掩膜板与光刻胶层的略微分开,大约为10~50μm。可以避免与光刻胶直接接触而引起的掩膜板损伤。但是同时引入了衍射效应,降低了分辨率。

c、投影式曝光(ProjectionPrinting)。在掩膜板与光刻胶之间使用透镜聚集光实现曝光。一般掩膜板的尺寸会以需要转移图形的4倍制作。

5.后烘(postexposurebake-PEB):

曝光后,显影前的烘烤步骤叫做后烘(postbake),后烘步骤需要视工艺需要选做,通常有以下几种情况下我们需要做后烘步骤:

①化学放大胶,在化学放大胶工艺中,后烘又叫交联烘烤,曝光环节中产生的光酸在交联烘烤中使得聚合物发生交联反应;②图形反转胶,图形反转胶的负胶工艺中,显影前需要进行后烘和泛曝光;③消除驻波,后烘可以使得光刻胶中的光活性物质扩散,从而消除驻波效应,但需要注意,这种横向扩散也会导致图形质量降低。

6.显影(development):

光刻胶涂敷的晶圆通过曝光、PEB及光学EBR之后,将被送去显影。显影会去除不需要的光刻胶,并形成由光刻版或倍缩光刻版所定义的图形。对于常用的正胶,曝光的部分会溶解在显影剂中。

显影过程是指将硅片表面的光刻胶进行化学反应,从而形成微小结构的过程。显影过程主要包括以下几个步骤:

(1)涂覆显影剂:将显影剂涂覆在硅片表面,以溶解光刻胶。

(2)显影:通过化学反应将硅片表面的光刻胶进行溶解,从而形成微小的结构。

(3)清洗:将硅片表面的显影剂和光刻胶残留物清洗干净,以准备下一次曝光。

显影的影响因素主要有显影液、显影方式以及温度等,同种光刻胶显影液稀释后显影速度降低,对比度提高、显影方式决定了光刻胶与新鲜显影液的接触是否充分,温度高,显影速度快。

7.定影(stopping):

定影,终止显影过程,紫外光刻胶由于常用的是水溶性碱作为显影液,故常用水冲洗即可;电子束胶常用有机溶剂作为显影液,所以需要专门的定影液来进行定影。

需要注意的是,电子束曝光获得的深宽比很高的光刻胶结构,由于自身强度较弱,在表面张力作用下容易坍塌。

在lift-off工艺中,显影后底胶的处理,也需要特别注意。

8.坚膜(hardbake):

又称坚膜烘焙,是将显影后的光刻胶中剩余的溶剂、显影液、水及其他不必要的残留成分通过加热蒸发去除,以提高光刻胶与硅衬底的黏附性及光刻胶的抗刻蚀能力。坚膜过程的温度视光刻胶的不同及坚膜方法的不同而有所不同,以光刻胶图形不发生形变为前提,并应使光刻胶变得足够坚硬。

另外,一定要注意坚膜的温度,温度通常要高于前烘温度100-130℃,时间2分钟。过高的温度会光刻胶结构变形、融化甚至图形消失。

9.图形转移(patterntransfer):

⑴刻蚀工艺:最常用的图案转移方案,将显影后的光刻胶放在高真空环境中,然后注入刻蚀气体、液体、等离子体等。未被光刻胶保护的部分衬底会与刻蚀剂反应,在表面被刻蚀出图案,被光刻胶覆盖的区域则不会被刻蚀。沉积的过程与刻蚀的过程相反,通过镀膜等方式在光刻胶表面沉积上一层目标材料。在没有光刻胶的区域目标材料与衬底直接接触,在有光刻胶的区域,目标材料与衬底之间被光刻胶隔离开来。

⑵离子注入:掺杂一定量的污染物来改变半导体的导电性能。离子注入使用一束掺杂离子在光刻胶图案衬底上方加速。光刻胶残留的区域离子会被阻挡,未被光刻胶覆盖的区域被离子嵌入,形成了选择性掺杂的区域。

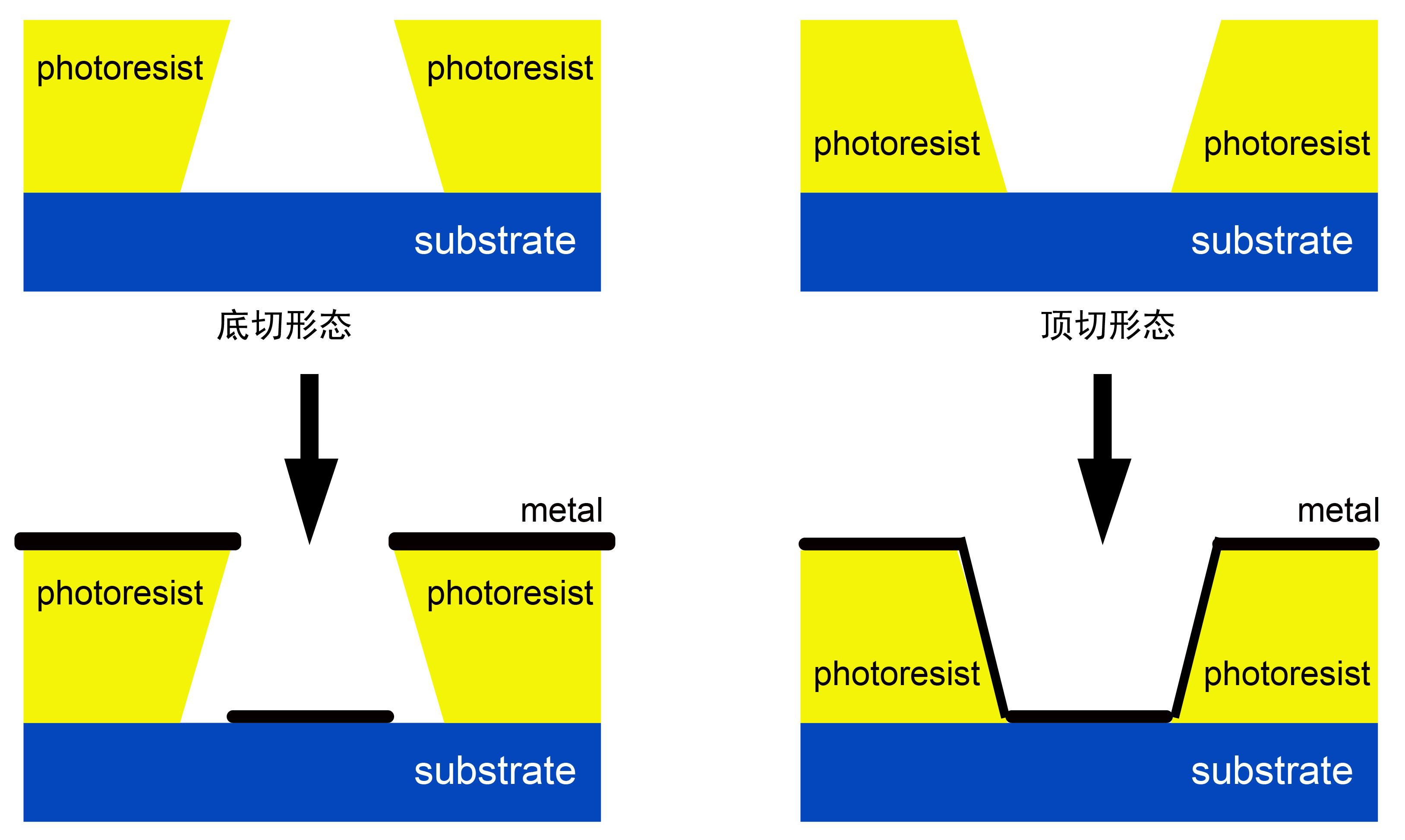

⑶金属剥离(lift-off):它是在衬底上用光刻工艺获得图案化的光刻胶结构或者金属等掩膜,然后以具有一定图形的光致抗蚀剂膜为掩模,带胶蒸发所需的金属,最后在去除光致抗蚀剂的同时,把胶膜上的金属一起剥离干净,在基片上只剩下原刻出图形的金属。

10.去胶(remove):

光刻胶作为掩膜材料在半导体加工工艺中起到了图形复制和传递的作用,而一旦刻蚀工艺(或者其他工艺)完成,光刻胶的使命也就完成,必须将其完全清除干净,这一工序就是去胶。

在集成电路⼯艺中,去胶的⽅法包括湿法去胶和⼲法去胶,在湿法去胶中⼜分为有机溶剂去胶和⽆机溶剂去胶。使⽤有机溶剂去胶,主要是使光刻胶溶于有机溶剂中,从⽽达到去胶的⽬的。有机溶剂去胶中使⽤的溶剂主要有丙酮和芳⾹族的有机溶剂。⽆机熔液去胶的原理是利⽤光刻胶本⾝也是有机物的特点(主要由碳和氢等元素构成的化合物),通过使⽤⼀些⽆机溶剂(如硫酸和双氧⽔等),将光刻胶中的碳元素氧化称为⼆氧化碳,这样就可以把光刻胶从硅⽚的表⾯除去。

写在最后

以上是光刻工艺的一般步骤,具体的工艺参数和步骤可能因应用和芯片制造技术的不同而有所变化。光刻工艺的优化和控制是集成电路制造中的关键技术之一,对于实现高精度、高性能的微纳米器件具有重要意义。