热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

1.研究背景

随着亚10 nm集成电路芯片逐步进入消费电子、互联硬件、电子医疗设备等领域,对典型缺陷进行高速识别、定位与分类,将极具挑战性。而纳米光子学、计算成像、定量相位成像、光学涡旋、多电子束扫描、热场成像以及深度学习等新兴技术,在提升缺陷灵敏度、分辨率以及对比度等方面已崭露头角,这将为晶圆缺陷检测提供新的可能。

2.晶圆缺陷检测标准是什么?

评价准则

为了更便捷地研究晶圆缺陷的可检测性,研究者们建立了缺陷检测灵敏度这一概念,以定量评估检测方法所具备的最小尺寸缺陷的检测能力。目前,在晶圆缺陷检测领域,缺陷散射信号的信噪比通常被用于反映缺陷检测灵敏度,即缺陷散射信号强度与噪声幅度的比值,其能够可靠地揭示空间像和空间像差分中缺陷特征的显著程度,以及可靠地反映缺陷检测结果的置信水平。

材料复折射率的影响

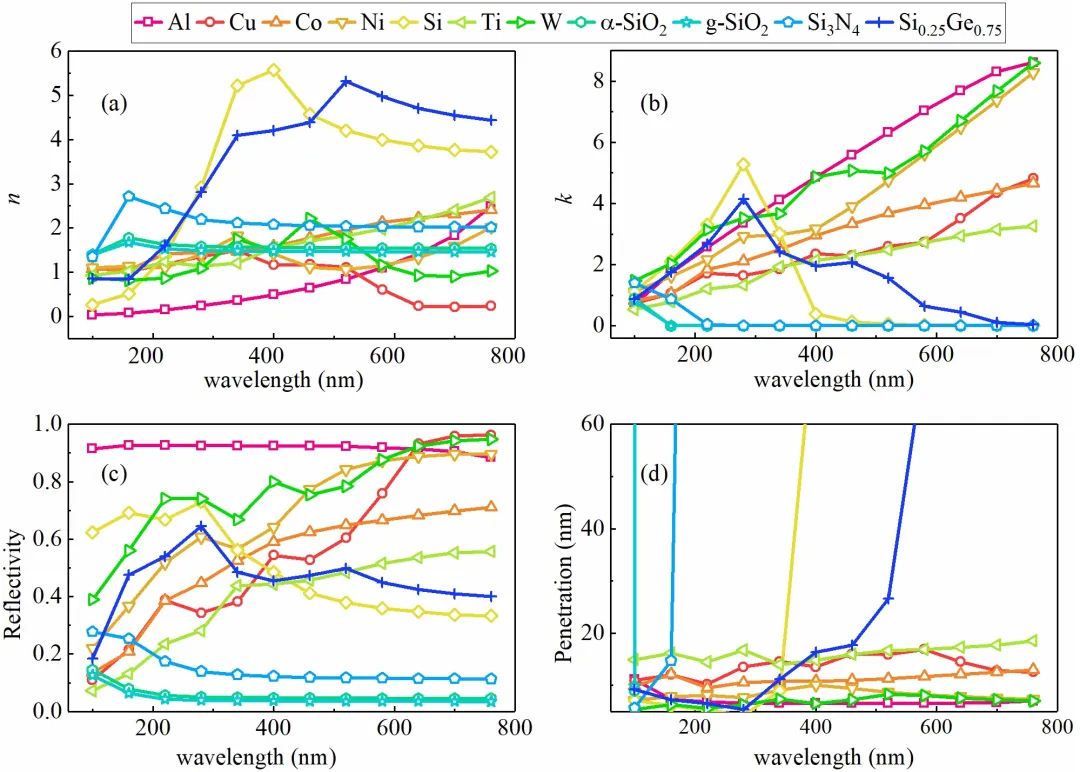

图像对比度主要依赖于远场光学检测设备的光学分辨率,以及缺陷材料复折射率、图案材料复折射率和基底材料复折射率这三者之间的差异性。当光波长减小时,检测设备的光学分辨率会相应增加,高图像对比度将更易实现。然而,Barnes等[1]的研究工作证实,若缩减光波长使得缺陷与基底材料的复折射率差异变小,则会造成图像对比度和缺陷散射信号信噪比减小。因此,光波长的合理选择也需要考虑尽量放大缺陷与基底材料的复折射率差异。

图1 材料光学特性的对比结果。(a)折射率对比;(b)消光系数对比;(c)法向反射率对比;(d)趋肤深度对比

图1可以看出,当缺陷材料与晶圆背景图案材料之间体材料复折射率差异越大时,其法向反射率差异也会越大,较高的图像对比度越容易实现,缺陷散射信号的信噪比也越容易被保证。

晶圆拓扑形貌的影响

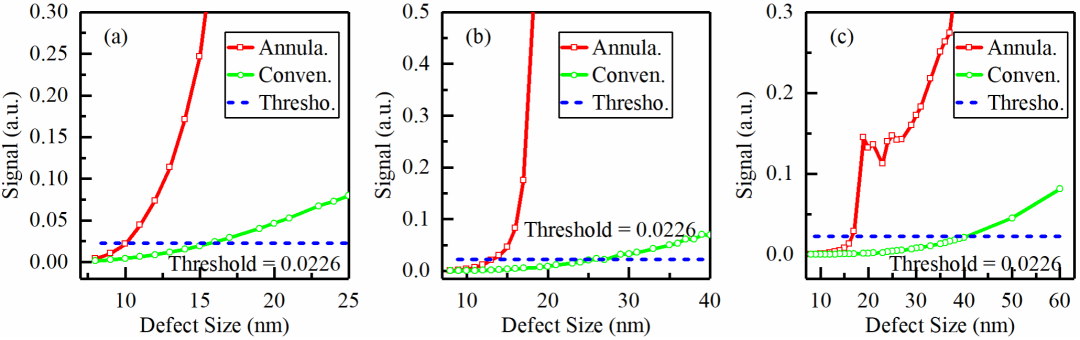

由缺陷尺寸、缺陷类型、背景图案结构尺寸、背景图案形态所构成的晶圆拓扑形貌是能够显著影响缺陷散射信号信噪比与图像对比度的关键因素之一。这里,关键缺陷尺寸设置为与图案结构中的线宽相等,图2的仿真结果展示了缺陷尺寸对缺陷检测灵敏度的影响。

图2 常规照明和环形照明配置下的缺陷散射信号强度。(a)桥接缺陷;(b)断线缺陷;(c)颗粒物缺陷

3.晶圆缺陷检测都有什么方法?

基于幅值的光学检测系统

光学检测最直接的方法是从原始光强图像中提取缺陷特征信号。基于振幅或强度的光学检测系统一般使用明场、暗场等照明方式。

明场照明是最常用的照明配置,通常包括与收集光路大致重合的定向照明光路。相反,暗场照明则是指与收集光路明显分离的定向照明光路,这在对高反射表面成像或产生边缘效应的情形中是特别有效的,如图3(a)和3(b)。在图3(c)中,图案化晶圆缺陷检测系统将测试芯片的空间像与相邻芯片的空间像进行比较,以获得仅有非零随机缺陷特征信号的空间像差分图像。

图3 图案化晶圆缺陷传统光学检测方法。(a)明场照明缺陷检测方法;(b)暗场照明缺陷检测方法;(c)图案化晶圆缺陷在线检测原理图

基于相位的光学检测系统

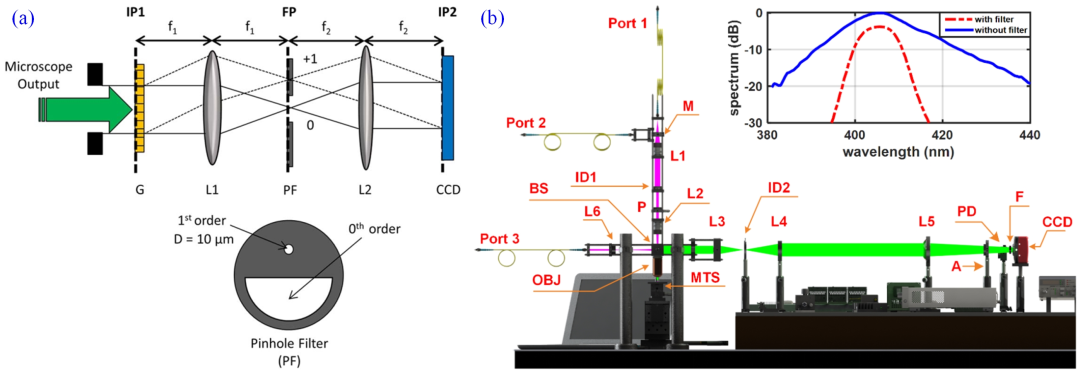

光学伪电动力学显微镜(OPEM)是一种由光学照明所诱导的纳米结构散射力测量方法,鉴于受缓变电场(如平面波)所辐照的纳米级目标物的散射力与相位的空间梯度成正比,因而也可视为一种特殊的相位成像技术。

图4 基于相位的光学缺陷检测系统。(a)共光路衍射相位显微镜;(b)光学伪电动力学显微镜

基于偏振的光学检测系统

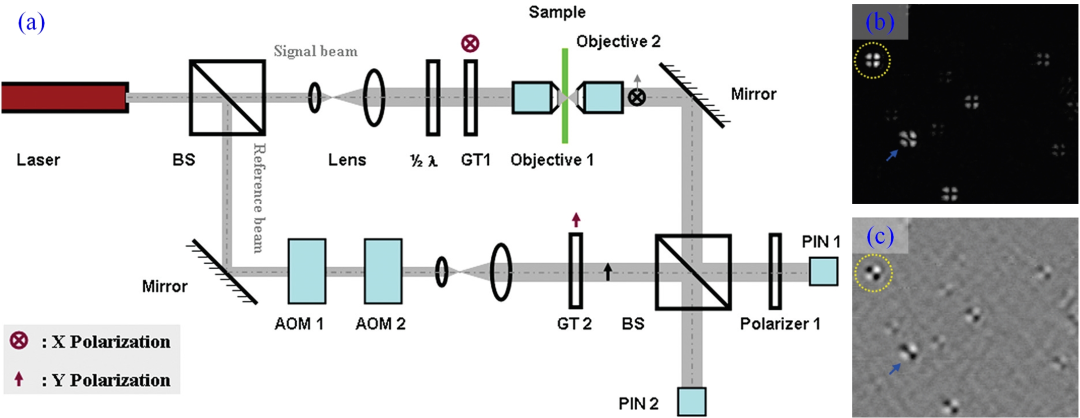

Hong等[2]提出了干涉测量式交叉偏振显微成像方法(ICPM),是用于颗粒物缺陷成像检测的一种出色的信噪比增强方法,其通过将传统交叉偏振显微镜与光学外差干涉测量术相结合,能够有效地放大来自尺寸小至5 nm的颗粒物所散射的微弱信号,并且能够极大地抑制系统的散粒噪声,如图5所示。

图5 基于干涉测量式交叉偏振显微成像的缺陷检测。(a)干涉测量式交叉偏振显微镜原理示意图;(b)Au纳米颗粒物的光学振幅成像检测结果;(b)Au纳米颗粒物的光学相位差成像检测结果

基于轨道角动量的光学检测系统

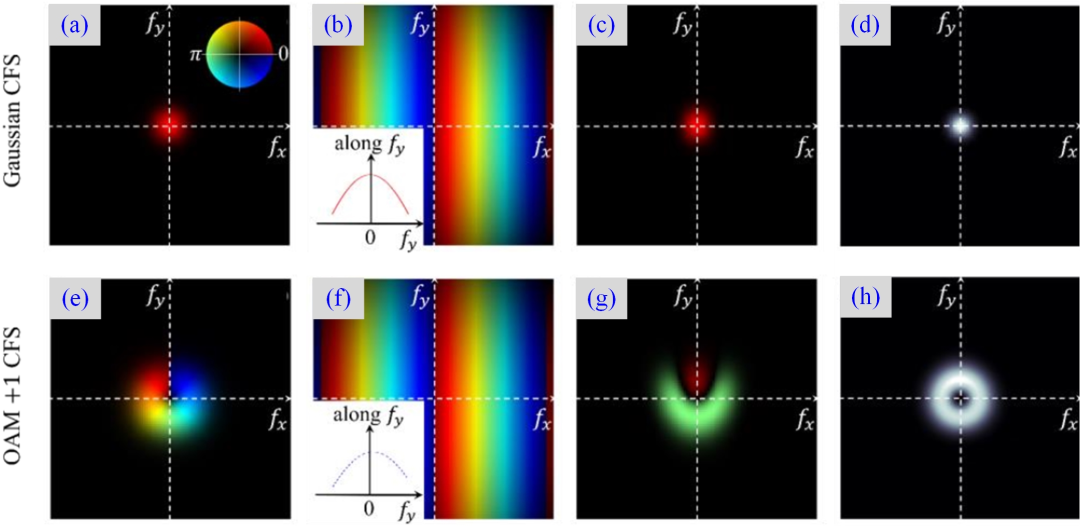

Wang等[3]提出了一种缺陷检测策略,在相干傅里叶散射测量法(CFS)中使用轨道角动量(OAM)光束作为探头。只要图案结构具有反射对称性,那么基于OAM的CFS将是独一无二的,因为其不依赖于对预先构建的数据库的参考,如图6所示。

图6 高斯光束与轨道角动量光束辐照于具有振幅缺陷的光板基底时所产生的远场衍射图案特征。(a)和(b)显示了由无缺陷基底与有缺陷基底所产生的复数场;(c)展示了干涉光强图案;(d)展示了远场衍射图案,即基底与缺陷场、干涉光强图案的光强之和;(e)至(h)展示了基于±1阶OAM光束的CFS的相应结果

基于X射线相干叠层成像的缺陷检测系统

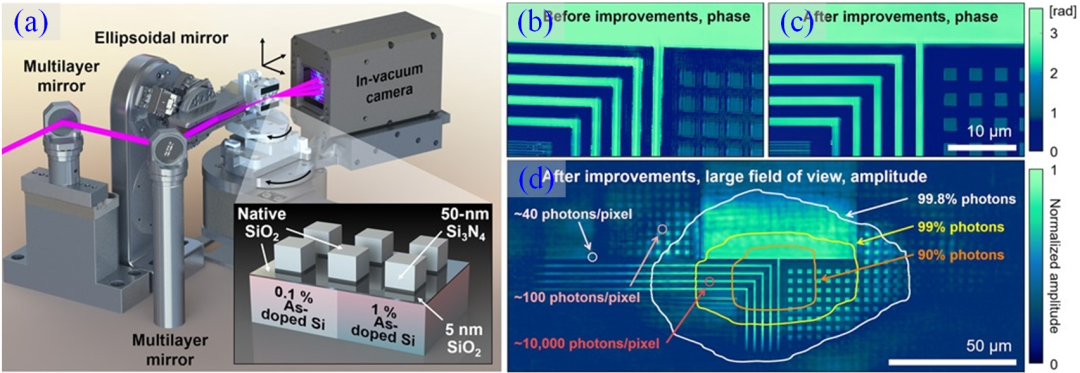

Tanksalvala等[4]最近提出了基于桌面型高次谐波光源的相位敏感型成像反射计,其基本原理与X射线叠层衍射成像方法相同,该方法能够无损地重构器件的表面拓扑形貌、层厚度、界面质量以及掺杂浓度分布等,如图7所示。

图7 (a)具有大面积、空间和深度分辨力的振幅与相位敏感成像反射计示意图;(b)和(c)在精确实施三维倾斜相位校正和全变分正则化之前与之后的放大EUV叠层衍射成像相位重构结果;(d)完整宽视场的振幅重构

多电子束扫描缺陷检测系统

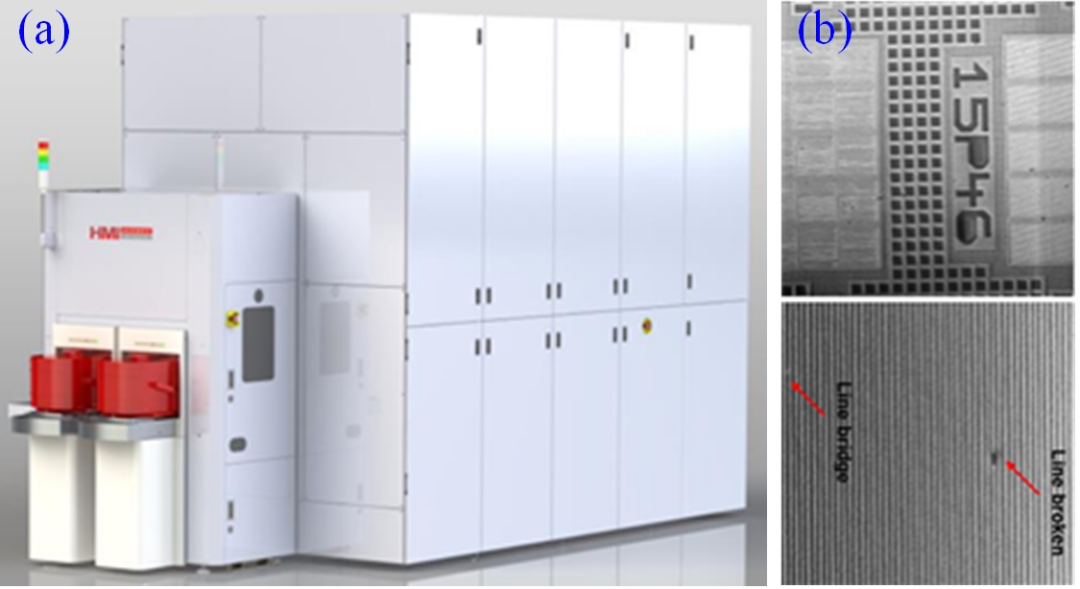

大规模并行电子束扫描阵列将成百倍地提高传统电子显微镜的成像效率,HMI正在研发面向7 nm及以下节点的多电子束检测系统(MBI),其电子束数量已从9束增加至25束,如图8所示。

图8 (a)HMI集成的MBI系统;(b)上方为用于晶圆对齐的大视场MBI图像,下方为带有断线、桥接缺陷的46 nm间距周期线图像

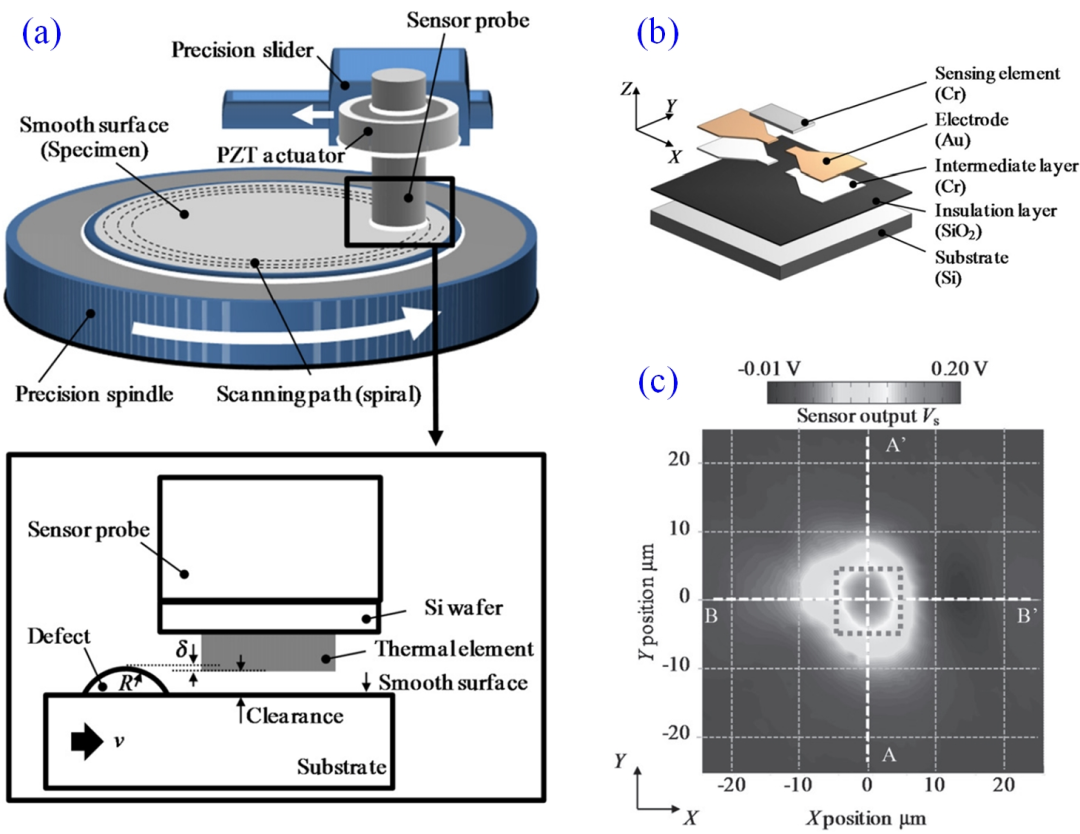

热成像缺陷检测系统

日本东北大学设计了一种基于热效应的缺陷检测系统[5],该检测系统由晶圆旋转扫描装置与放置在压电陶瓷上的热传感探头组成。其中,所使用热传感探头其核心部件是一个热探测单元,该热探测单元通过两侧的电极提供偏置电压,如图9所示。

图9 (a)基于热效应的晶圆缺陷检测系统装置示意图;(b)热探测单元结构原理图;(c)热探测单元的一幅典型热输出轮廓图像

4.后处理算法

缺陷检测的后处理方法一般有三类:“Die-to-Die”、“Cell-to-Cell”、“Die-to-Database”,其关键是确保后处理图像(例如差分图像)中的缺陷特征信号强度显著大于预定义的阈值。此外深度学习也为缺陷的识别、定位与分类提供了一种相对易于实现的方案。

5.未来可期

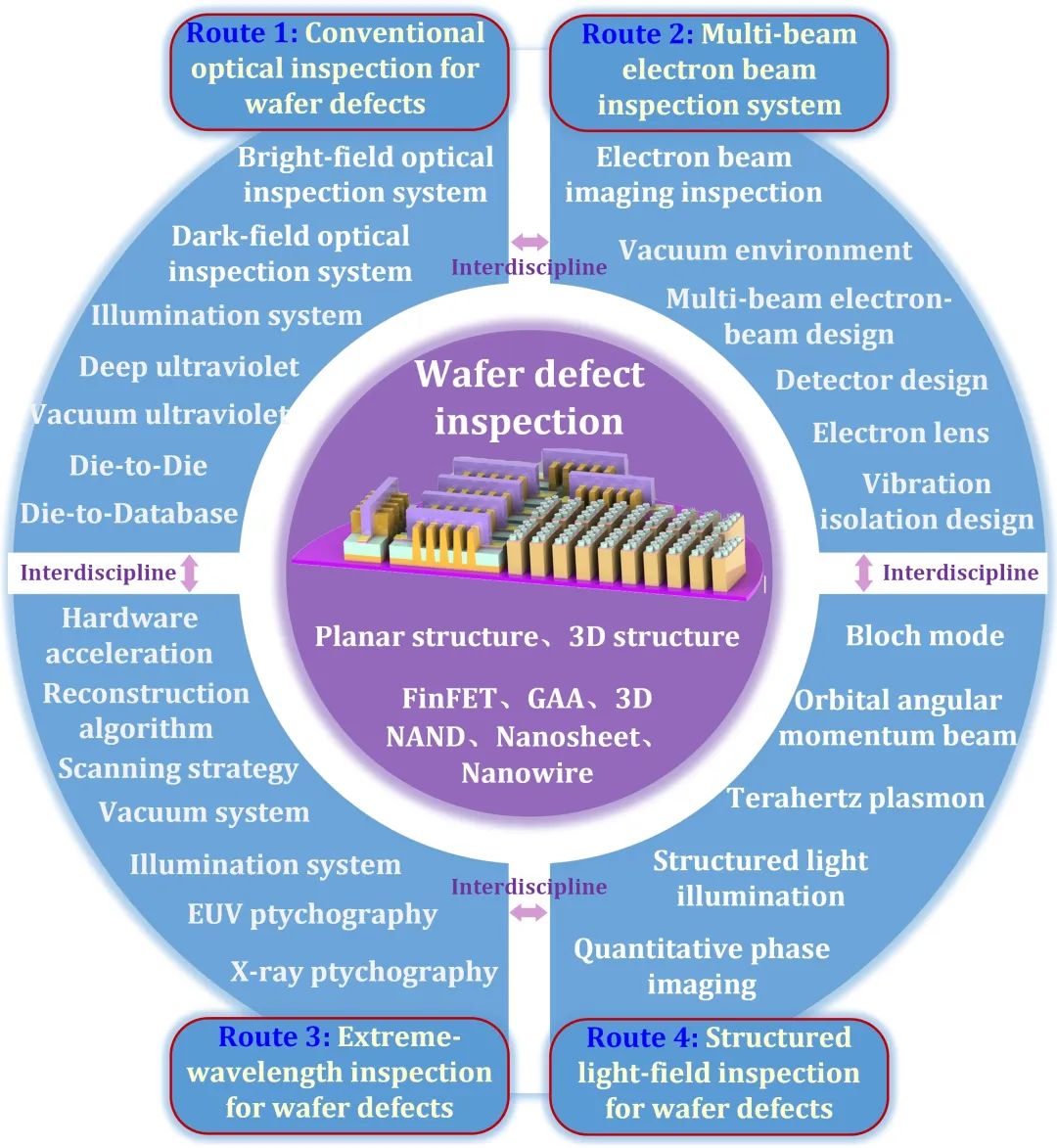

随着现代集成电路中材料和晶体管几何结构的复杂性不断增加,单一缺陷检测技术已经越来越难以适用多种复杂场景,多种系统的组合以应对各种复杂检测挑战将是一种趋势。尽管如此,我们大胆预测晶圆缺陷检测领域将沿着四条主线方向不断发展:1、基于传统明场照明、暗场照明的光学检测手段;2、基于极短波长的晶圆缺陷检测;3、基于多电子束的缺陷检测;4、基于结构光场特征的光学检测方法。

晶圆缺陷检测虽然是一个长期存在的工程问题,但随着消费电子、智能设备的爆炸式增长以及纳米光子学、电子成像、光热成像、结构光场、计算成像、定量相位成像和深度学习等新兴技术的融合,晶圆缺陷检测正逐步走上舞台,成为一个以应用为导向、学术和工程相互交叉的前沿课题。

图10 晶圆缺陷检测领域概述及潜在发展路线图