热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

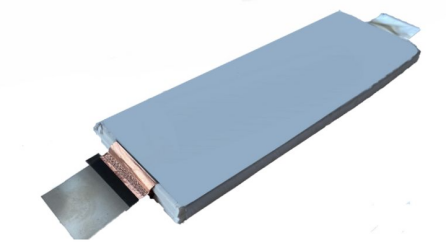

锂电池制造中,叠片工序直接影响电池的性能与安全性。极片作为锂电池的核心部件,厚度极薄,通常在几十微米到上百微米之间,且尺寸精度要求极高。在叠片过程里,若极片的对齐出现偏差,哪怕仅有几微米,都可能导致电池内部短路、容量降低、循环寿命缩短等严重问题,极大地影响电池品质。传统的叠片方式,若依靠人工操作,受限于人眼分辨率与手部稳定性,难以精准把控极片位置,导致叠片偏差大,次品率居高不下。而单纯依赖机械定位,面对极片材质多样、表面易产生静电吸附杂质,以及生产过程中可能出现的极片变形等复杂状况,无法实现高精度的实时调整,严重制约生产效率与产品质量。

MasterAlign 视觉对位系统专为攻克锂电池叠片难题而研发。它配备高分辨率图像采集设备,结合先进的图像识别与深度学习算法,能够快速、精准地识别极片的轮廓、边缘特征以及预设的定位标识点。即便极片表面存在细微划痕、污渍,或是因材质特性产生的反光、色泽不均,系统也能通过多维度图像分析与智能降噪处理,实现微米级的超高精度定位,定位精度可达 ±0.01mm,确保极片在叠片前处于精准位置。

在叠片过程中,MasterAlign 系统依据精准定位结果,实时、精确地引导叠片设备动作。它根据极片的材质特性与厚度,智能调整叠片的压力、速度和角度,保障极片均匀、稳定地堆叠在指定位置,有效避免因叠片偏差产生的内部短路、接触不良等严重质量缺陷,大幅提升锂电池叠片的良品率,经实际生产验证,可将良品率提升至 98% 以上。

MasterAlign 视觉对位系统操作界面简洁直观,新员工经过简短培训即可熟练上手。其具备强大的兼容性,可轻松与各类锂电池叠片设备无缝集成,无论是传统的手动叠片机,还是先进的自动化高速叠片设备,都能实现高效协同工作。在实际生产过程中,系统实时监测叠片状态,一旦检测到极片位置偏移、叠片设备运行参数异常,立即自动调整设备动作,保证叠片过程的连续性与稳定性。这不仅显著提高了叠片效率,相较于传统方式,效率提升可达 3 - 5 倍,还极大地减少了人工干预所带来的时间成本与人为误差,降低了工人的劳动强度。

通过采用 MasterAlign 视觉对位系统,锂电池制造企业能够在保证电池高质量生产的同时,大幅提升产能,在竞争激烈的锂电池市场中抢占先机,为制造先进的锂电池产品筑牢坚实基础。

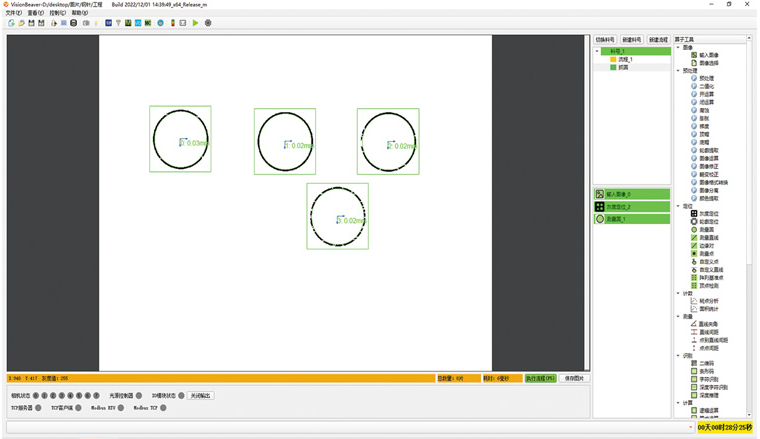

VisionBeaver_2C软件主界面

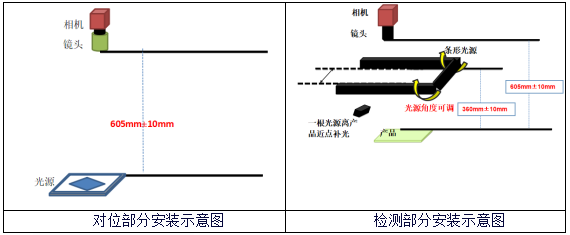

打光配置示意如下:

案例硬件配置清单如下:

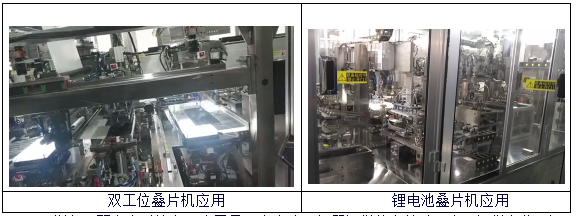

此方案适用领域为:各种工位的叠片机,各种电池的叠片视觉对位应用。

深圳市双翌光电科技有限公司是一家以机器视觉为技术核心,自主技术研究与应用拓展为导向的高科技企业。公司自成立以来不断创新,在智能自动化领域研发出视觉对位系统、视觉定位、视觉检测、图像处理库等为核心的多款自主知识产权产品。涉及自动贴合机、丝印机、曝光机、叠片机、贴片机、智能检测、智能镭射等众多行业领域。双翌视觉系统最高生产精度可达um级别,图像处理精准、速度快,将智能自动化制造行业的生产水平提升到一个更高的层次,改进了以往落后的生产流程,得到广大用户的认可与肯定。随着智能自动化生产的普及与发展,双翌将为广大生产行业带来更全面、更精细、更智能化的技术及服务。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A