热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

步进电机

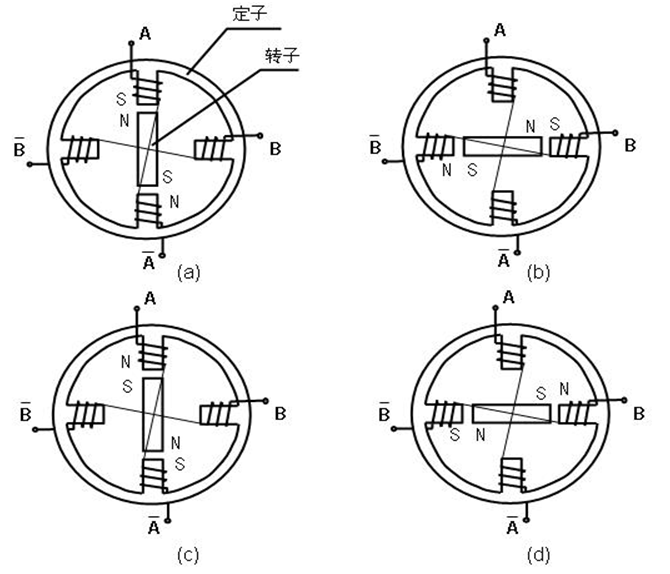

图1.1为两相步进电机的工作原理,它有两个绕组。当一个绕组通电后,其定子磁极产生磁场,将转子吸合到此磁极处。若绕组在控制脉冲的作用下,通电方向顺序按照A`A→B`B→`AA→`BB 四个状态周而复始进行变化,电机可顺时针转动;通电时序为A`A→`BB→`AA→B`B时,电机就逆时针转动。控制脉冲每作用一次,通电方向就变化一次,使电机转动一步,即90度。4个脉冲,电机转动一圈。脉冲频率越搞,电机转动越快。

步进电机的输出力矩与电机的有效体积、线圈匝数,磁通量、电流成正比,因此,电机有效体积越大,线圈匝数越大,定转子间气隙越小,电机力矩越大,反之亦然。

Fig.1两相步进电机原理图

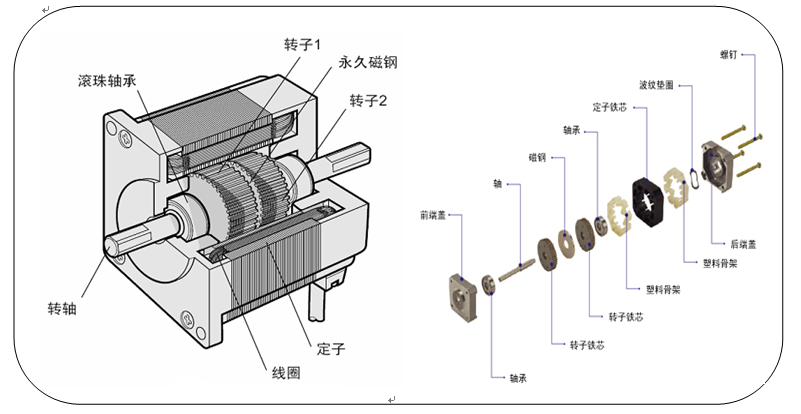

Fig.2 步进电机机构结构图

步进电机构造由转子(转子铁芯、永磁体、转轴、滚珠轴承),定子(绕组、定子铁芯),前后端盖等组成。最典型两相混合式步进电机的定子有8个大齿,40个小齿,转子有50个小齿;三相电机的定子有9个大齿,45个小齿,转子有50个小齿。

步进电机的相数是指电机内部的线圈组数,目前常用的有二相、三相、四相、五相步进电机。电机相数不同,其步距角也不同,一般二相电机的步距角为0.9°/1.8°、三相的为0.75°/1.5°等、五相的为0.36°/0.72° 。在没有细分驱动器时,用户主要靠选择不同相数的步进电机来满足自己步距角的要求。如果使用细分驱动器,则‘相数’将变得没有意义,用户只需在驱动器上改变细分数,就可以改变步距角。

不管是两相四相,四相五线,四相六线步进电机。内部构造都是如此。至于究竟是四线,五线,还是六线。就要看A和~A之间,B和B~之间有没有公共端com抽线。如果a组和b组各自有一个com端,则该步进电机六线,如果a和b组的公共端连在一起,则是5线的。

所以,要弄清步进电机如何接线,只需把a组和b组分开。用万用表打。

四线:由于四线没有com公共抽线,所以,a和b组是绝对绝缘的,不连通的。所以,用万用表测,不连通的是一组。

五线:由于五线中,a和b组的公共端是连接在一起的。用万用表测,当发现有一根线和其他几根线的电阻是相当的,那么,这根线就是公共com端。对于驱动五线步进电机,公共com端不连接也是可以驱动步进电机的。

六线:a和b组的公共抽线com端是不连通的。同样,用万用表测电阻,发现其中一根线和其他两根线阻止是一样的,那么这根线是com端,另2根线就属于一组。对于驱动四相六线步进电机,两根公共com端不接先也可以驱动该步进电机的。

步进电机相关概念:

相数:产生不同对极N、S磁场的激磁线圈对数。常用m表示。

拍数:完成一个磁场周期性变化所需脉冲数或导电状态用n表示,或指电机转过一个齿距角所需脉冲数,以四相电机为例,有四相四拍运行方式即AB-BC-CD-DA-AB,四相八拍运行方式即A-AB-B-BC-C-CD-D-DA-A.

步距角:对应一个脉冲信号,电机转子转过的角位移用θ表示。θ=360度(转子齿数J*运行拍数),以常规二、四相,转子齿为50齿电机为例。四拍运行时步距角为θ=360度/(50*4)=1.8度(俗称整步),八拍运行时步距角为θ=360度/(50*8)=0.9度(俗称半步)。

定位转矩:电机在不通电状态下,电机转子自身的锁定力矩(由磁场齿形的谐波以及机械误差造成的)

静转矩:电机在额定静态电作用下,电机不作旋转运动时,电机转轴的锁定力矩。此力矩是衡量电机体积(几何尺寸)的标准,与驱动电压及驱动电源等无关。

步进电机驱动:驱动步进电机,无非是给电机a和b组先轮流给连续的脉冲,步进电机就可以驱动了。

失步:电机运转时运转的步数,不等于理论上的步数。

闭回路步进伺服马达特点

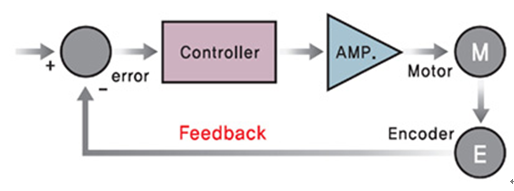

1.闭环系统

Ezi-SERVO是一项创新式的闭回路步进伺服马达采用高分辨率的光学式编码器作为回授,每25微秒的高速取样时间追踪位置,若有位置上的偏差可实时的修正补偿位置偏差量,比如说突然负载的变动而产生瞬间的失步或位置误差,这是传统的步进马达时常会发生的。本产品可克服以上缺失。

2. 不需补偿

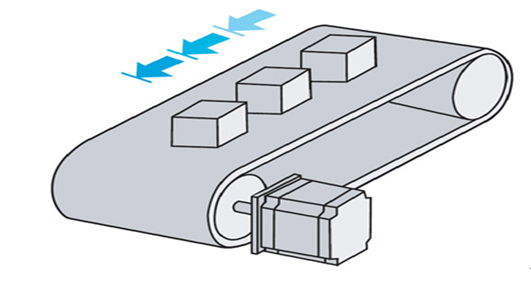

为了补偿控制的效能在伺服系统里面需要不断的调整PID GAIN以对应负载的变动,这个程序对工程师而言是非常的繁琐同时也需要许多的使用经验,Ezi-SERVO在闭回路步进伺服控制系统可完全的控制这个特性,可以让工程师很简单的就可以达到他们所需要的效能,尤其 Ezi-SERVO非常适合在低刚性的负载 ,如皮带及PULLEY系统,在使用伺服系统时,它们有一个共通的问题,就是要一直做补偿的动作。

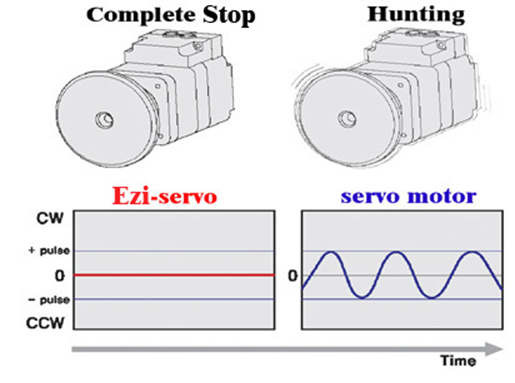

3.不振动

跟传统的伺服马达做比较,它没有一般伺服马达一直要做追随补偿的动作, Ezi-SERVO是利用步进马达的特性,当到达目标位置时,Ezi-SERVO 不会再做任何补偿的动作,此特点特点多是应用在影像系统,因为影像系统停止时不能有抖动现像。

4.顺畅且精确

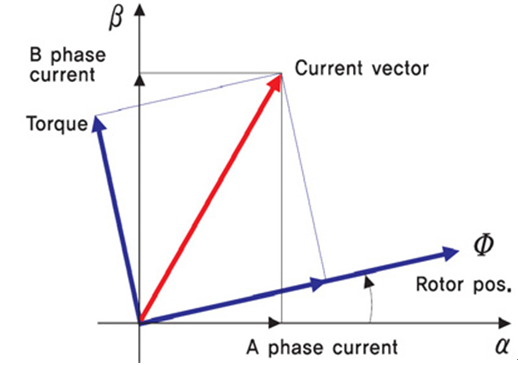

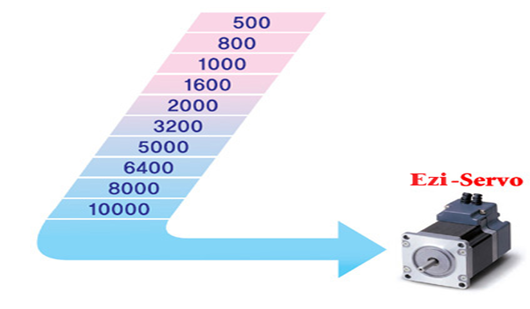

Ezi-SERVO是一个高精密式的驱动系统,它使用一个高分辨率的编码器,10000 pulse/revolution ,它不像一般的微步进驱动方式,它是使用高效能的 DSP做向量控制还有滤波控制产生一个非常平滑的运转,可以控制到最微小的连波。

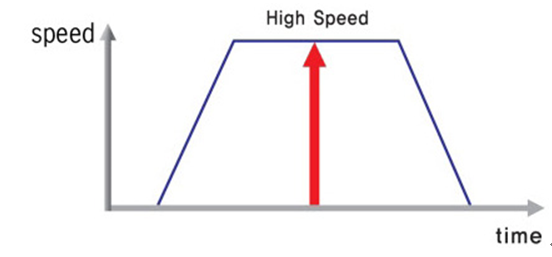

5.快速回应

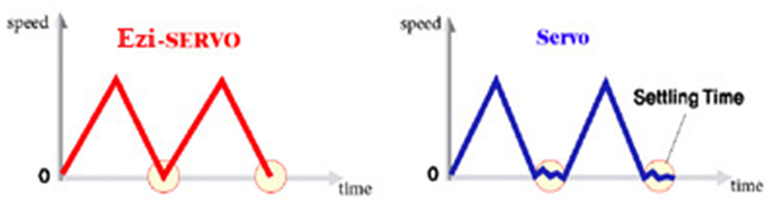

如同一般常见的步进马达,Ezi-SERVO有非常好的同步性,接受命令PULSE,非常快速的反应达到定位的动作,Ezi-SERVO的特性是使用在短距离快速定位的应用,尤其如果是用传统的伺服马达,它接受命令之后会有一个补偿的延迟时间,所以它必须等待定位完了之后,才能执行下面一个动作,这个动作我们称为"整定时间"。

6.高解析

位置指令可以被精密的切割。(最大10000 pulses/R)

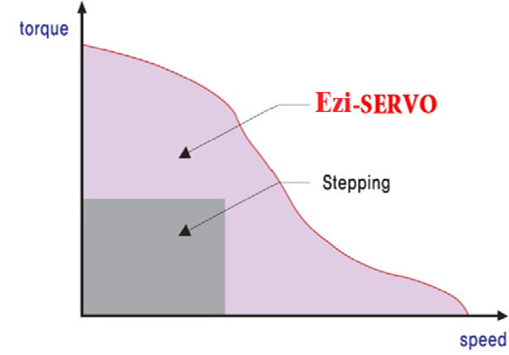

7.高转矩

跟一般的步进作比较,Ezi-SERVO在大部份的时间可保持较大的扭矩,可以确保在百分之百的负载之下没有失步现象,然后也不需要去关注负载的偏差量。

8.高转速

Ezi-SERVO在高速时也不会有失步现象,即使在百分之百的负载之下,它是时时去确认现在最佳的触发角度,以达到最高扭力。

9.负载电流控制

由于驱动器的使用电流是依据它的负载做变动,所以它可以减少热量的产生,改善效能。

伺服电机

伺服电机的三种控制模式:

Ø 速度控制方式

Ø 转矩控制方式

Ø 位置控制方式

就伺服驱动器的响应速度来看,转矩模式运算量最小,驱动器对控制信号的响应最快;位置模式运算量最大,驱动器对控制信号的响应最慢。

对运动中的动态性能有比较高的要求时,需要实时对电机进行调整。那么如果控制器本身的运算速度很慢(比如PLC,或低端运动控制器),就用位置方式控制。如果控制器运算速度比较快,可以用速度方式,把位置环从驱动器移到控制器上,减少驱动器的工作量,提高效率(比如大部分中高端运动控制器);如果有更好的上位控制器,还可以用转矩方式控制,把速度环也从驱动器上移开,这一般只是高端专用控制器才能这么干,而且,这时完全不需要使用伺服电机。

l 转矩控制方式

转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,具体表现为例如10V对应5Nm的话,当外部模拟量设定为5V时电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm时电机正转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转(通常在有重力负载情况下产生)。可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。

应用主要在对材质的受力有严格要求的缠绕和放卷的装置中,例如饶线装置或拉光纤设备,转矩的设定要根据缠绕的半径的变化随时更改以确保材质的受力不会随着缠绕半径的变化而改变。

l 位置控制方式

位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值。由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。

应用领域如数控机床、印刷机械等等。

l 速度控制方式

通过模拟量的输入或脉冲的频率都可以进行转动速度的控制,在有上位控制装置的外环PID控制时速度模式也可以进行定位,但必须把电机的位置信号或直接负载的位置信号给上位反馈以做运算用。位置模式也支持直接负载外环检测位置信号,此时的电机轴端的编码器只检测电机转速,位置信号就由直接的最终负载端的检测装置来提供了,这样的优点在于可以减少中间传动过程中的误差,增加了整个系统的定位精度。

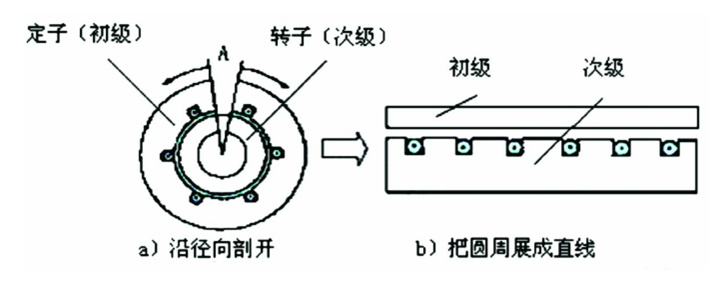

直线电机工作原理

直线电机是一种通过将封闭式磁场展开为开放式磁场,将电能直接转化为直线运动的机械能,而不需要任何中间转换机构的传动装置。

结构

直线电机的结构可以看作是将一台旋转电机沿径向剖开[见Fig.3所示],并将电机的圆周展开成直线而形成的。其中定子相当于直线电机的初级,转子相当于直线电机的次级,当初级通入电流后,在初次级之间的气隙中产生行波磁场,在行波磁场与次级永磁体的作用下产生驱动力,从而实现运动部件的直线运动。近几年来,世界上一些发达国家开始将直线电机技术应用于数控机床直线运动驱动系统中,代替传统的伺服电机+滚珠丝杆副驱动系统,取得了巨大的成功。

Fig.3 旋转电机沿径向剖开图示

直线电机和传统的旋转电机+滚珠丝杆运动系统的比较

在机床进给系统中,采用直线电动机直接驱动与原旋转电机传动的最大区别是取消了从电机到工作台(拖板)之间的机械传动环节,把机床进给传动链的长度缩短为零,因而这种传动方式又被称为“零传动”。正是由于这种“零传动”方式,带来了原旋转电机驱动方式无法达到的性能指标和优点。

1. 高速响应

由于系统中直接取消了一些响应时间常数较大的机械传动件(如丝杆等),使整个闭环控制系统动态响应性能大打提高,反应异常灵敏快捷。

2. 精度

直线驱动系统取消了由于丝杆等机械机构产生的传动间隙和误差,减小了插补运动时因传动系统滞后带来的跟踪误差。通过直线位置检测反馈控制,即可大大提高机床的定位精度。

3. 动刚度高

由于“直接驱动”,避免了启动、变速和换向时因中间传动环节的弹性变形、摩擦磨损和反向间隙造成的运动滞后现象,同时也提高了其传动刚度。

4. 速度快、加减速过程短

由于直线电机最早用于磁悬浮列车(时速可达500Km/h),所以用在机床进给驱动中,要满足其超高速切削的最大进给速度(要求达到60~100m/min或更高)当然是没有问题的。也由于上述“零传动”的高速响应性,使其加减速过程大大缩短。以实现启动时瞬间达到高速,高速运行时又能瞬间准确停止下来。可获得较高的加减速度,一般可达2~10g(g=9.8m/s2),而滚柱丝杆传动的最大加速度一般只有0.1~0.5g。

5. 行程长度不受限制

在导轨上通过串联直线电机,就可以无限延长其行程长度。

6. 运动安静、噪音低

由于取消了传动丝杆等部件的机械摩擦,且导轨又可以采用滚动导轨或磁垫悬浮导轨(无机械接触),其运动时噪音将大大降低。

7. 效率高

由于无中间传动环节,消除了机械摩擦时的能量损耗,其传动效率大大提高。

直线电机和传统旋转电机的比较见表1-1所示:

表1-1直线电机和传统旋转电机的比较

序号 | 比较内容 | 直线电机 | 旋转电机+丝杆 |

1 | 最大推力 | <14500牛顿(N) | <240000牛顿(N) |

2 | 最大加速度 | >100m/s2 | <1g(g=9.8m/s2) |

3 | 最大速度 | 5m/s | <1.5m/s |

4 | 最大行程 | <50m | <6m |

5 | 刚度 | 高 | 低 |

6 | 运行 | 平稳 | 高速有噪音 |

7 | 反向间隙 | 无(直接驱动) | 3~50um(中间有机械传动部件) |

8 | 寿命 | 长 | 短 |

9 | 精度 | 高 | 低 |

10 | 效率 | 高 | 低 |

11 | 成本 | 高 | 低 |

12 | 主要应用 | 响应快,速度和精度要求高的场合 | 普遍应用 |