热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

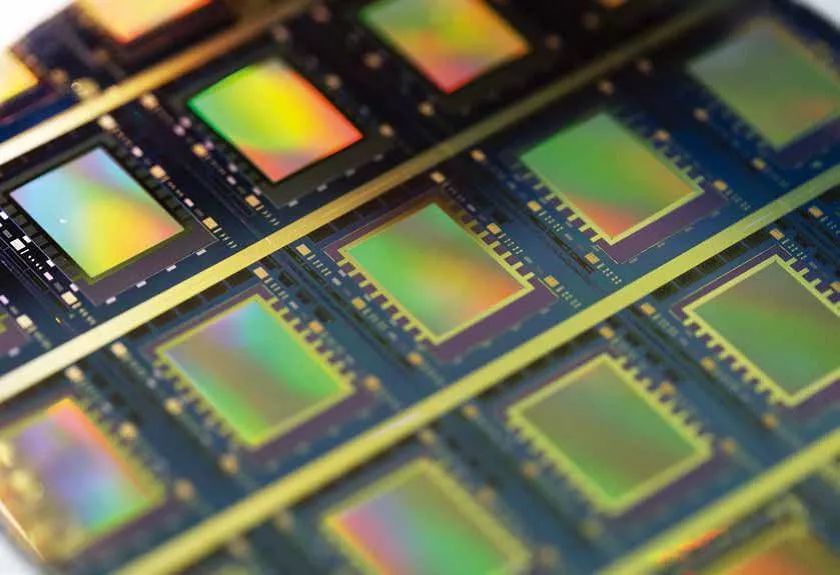

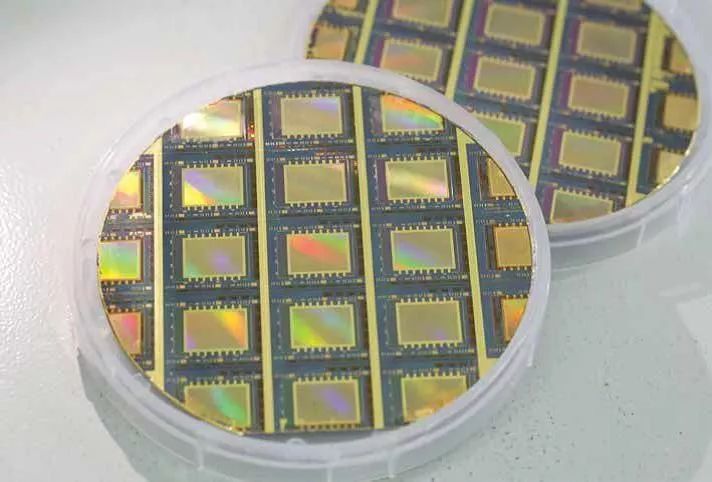

晶圆级集成是超高分辨率microLED微显示器大规模生产制造的关键。JBD公司在4英寸晶圆上制造了有源矩阵microLED微显示芯片。

目前,微型显示器正在进行一场革命。包括可穿戴电子产品,平视显示器和增强现实在内的一系列新兴应用的出现,从而对这项技术的需求正在快速增长。然而,为了在市场上取得成功,这些通常具有不大于一英寸对角屏幕尺寸的小型化显示器,将必须满足当前技术未能完全满足的严格技术要求。

用来实现这些微显示器最有前途的技术之一,是基于microLED的技术。这种微型的器件,微米级尺寸的LED直接作为像素单元集成到硅驱动器IC背板上。

采用这种方法,可以使化合物半导体器件的出色发光能力与IC无与伦比的功能完美结合。基于在亮度/对比度,功率效率,响应时间和器件可靠性方面所具有的优势,这种显示器的性能优于基于液晶和有机LED技术的同类显示器。然而,由于化合物半导体microLED和硅基IC是具有截然不同的材料特性和制造工艺的器件,其集成带来巨大的挑战,因此它们的集成制造远非易事。

受到了microLED微显示器诱人市场潜力的推动,学术界和工业界许多研究人员一直都把目标瞄准克服这些障碍。并且他们许多人已将注意力转向倒装芯片技术,这是将化合物半导体功能器件阵列与硅基IC集成的最常用方法。

芯片倒装

倒装芯片方法的出发点是在一个基板上设计和制造microLED阵列,并在另外一个基板上设计和生产硅基的像素驱动器IC。至关重要的是,这两个实体的几何布局必须相同。

接下来是芯片级制造,其中包含切割并与原始晶圆分离的microLED阵列单个芯片。然后利用高精度对准的键合机,用焊料阵列凸点将microLED阵列倒装键合到硅IC上。这就提供了像素驱动器电路阵列的电连接。

源自于倒装芯片技术取得的良好进展,最近一些小组报道了基于GaN的有源矩阵microLED微显示器的演示。然而,我们也应该注意到倒装芯片技术存在着固有的缺点,并且它们还可能限制microLED微显示器的性能和成本。

一个显著的缺点是,由于采用了芯片级的制造工艺,因此需要有精确的对准,这会妨碍产量并增加成本。此外,透明基板通常是至关重要的,因为人们趋向于在混合集成后保留microLED生长基板。另外还有一个问题就是化合物半导体器件衬底和硅衬底之间存在着显著的热失配。这种差异会在微显示芯片中引入内建的应力,从而有损于制造良率和长期可靠性。

更重要的是,microLED的像素尺寸的大小是有极限的。它取决于制造设备和倒装芯片工艺的自身能力。今天,工业上已经在努力实现小至20μm的像素尺寸,但是倒装芯片工艺并没有可预见的清晰路径,能够缩小到小于10μm,并同时保持合理的良率和成本。这是一个很大的问题,因为制作增强现实的显示器需要像素尺寸小于10μm的microLED。

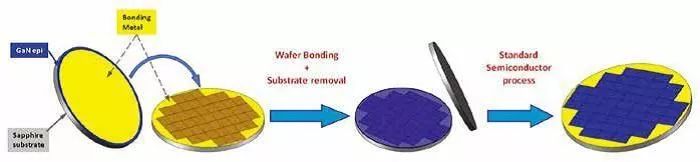

Jade Bird Display(JBD)青鸟显示是一家成立于2015年的初创公司,总部设在香港。我们正在利用创新的晶圆级技术解决传统倒装芯片技术在microLED微显示器上的所有缺点。其中的核心是将整个化合物半导体外延层转移到硅IC晶圆上。这是通过晶圆键合和衬底去除来实现的。通过采用晶圆级外延转移工艺,我们不再需要精确的对准,而这恰恰是倒装芯片技术的先决条件,并且我们最终有能力走向高吞吐量的晶圆级制造工艺。

一旦我们形成了IC上外延的模板,我们就可以使用标准的半导体器件制造工艺来生产具有不同功能的混合芯片。通过半导体行业中已有成熟的高精度光刻设备和工艺,我们能够以亚微米对准精度在像素驱动器电路阵列上制造化合物半导体功能器件阵列。这是在硅IC上混合集成微小间距器件阵列的关键,这里像素尺寸可以小到几微米(见图1)。

图1. JBD的晶圆级单片混合集成技术。

我们技术的另一个重要优势是它可以利用已有的完善基础设施。利用为硅基IC产业开发的设备和半导体工艺,我们可以利用低成本的批量生产技术,生产集成功能混合芯片,包括我们的高性能microLED微显示器。

潜力巨大的原型

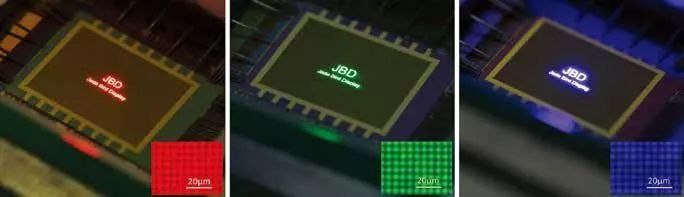

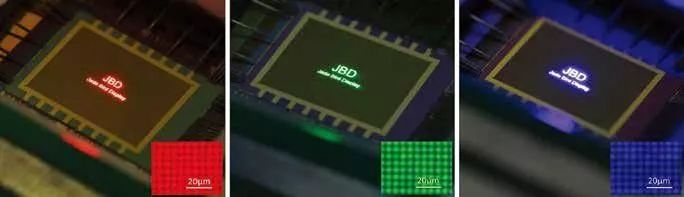

凭借我们的技术,我们已经在microLED微显示器的开发方面取得了重大进展。该工作开始于2016年初,我们在那年年末时实现了我们的第一个里程碑:我们的首批微型显示器。它们表现出卓越的器件性能,结合了出色的亮度/对比度以及功率效率和小的器件尺寸。即使我们的第一次尝试,我们的原型也大大优于现有的微显示技术(见图2)。

图2.封装好的红色,绿色和蓝色有源矩阵microLED微显示器。

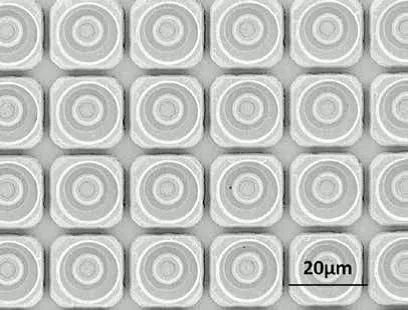

这些首批的单色红色,绿色和蓝色微显示器制备成了VGA格式,具有640像素×480像素的标准清晰度显示分辨率。绿色和蓝色microLED采用InGaN/GaN基材料制成,而AlInGaP/GaAs基材料则用于红色microLED。所有这些LED都具有圆形几何形状,直径仅为6μm,且它们形成20μm像素间距的微显示器,这对应于每英寸1,270像素的分辨率。在每个像素20μA的峰值电流情况下,该显示器中的绿色LED的亮度可超过5×105尼特,这是现有基于OLED的自发光微显示器的500倍以上。

为了构建全彩色微显示器,我们可以将三个单色microLED微显示器与外部光学器件组合,例如交叉双色(X-cube)棱镜。虽然这种选择似乎会导致整个显示器的尺寸和体积增加,但情况不一定如此,因为我们的技术能够实现非常小的microLED微显示器。

除了我们目前首先进行的这种方法,我们正在考虑使用多次外延转移工艺,这样就能够在同一驱动IC基板上的不同层中,形成不同颜色的microLED阵列。如果我们要实现这种方式,我们期望使用比我们的单色显示器更大的像素间距,因为具有不同颜色的microLED阵列的像素将必须彼此相邻地排列。另一个潜在的缺点是亮度会降低,因为光可能被这种结构所阻挡。

图3.有源矩阵microLED微显示器上的20μm间距像素阵列。

为了将我们的核心技术单色微显示器商业化,我们正在寻求分布式的制造策略。我们从传统的LED芯片制造商那里购买我们制造microLED用的LED外延片。只要在外延晶圆与背板晶圆结合后可以成功地去除衬底,就可以使用具有不同衬底的外延晶圆来制造我们的显示器。在大多数情况下,这可以通过对制造工艺进行微小的改变就可以实现。

对于背板,我们将驱动器IC的设计外包给在该领域具有丰富专业知识的公司,而驱动器IC背板晶圆的批量流片则通过代工厂服务在标准的8英寸CMOS线上进行。我们使用4英寸LED外延片进行演示。为了适应它们的尺寸,我们将8英寸CMOS IC晶圆切割为4英寸,以便进行后续器件工艺。这部分生产工艺是在我们的一个战略合作伙伴所运营的试验工厂中完成的(见图4)。请注意,通过切换到更大的LED外延片,可以轻松地将生产扩展到大于4英寸直径上。

图4. 采用JBD单片混合集成技术制造的4英寸有源矩阵microLED微显示芯片的晶圆。

我们制造工艺的一个主要好处是其高度的灵活性。我们可以根据外延片可用性,IC设计能力以及CMOS代工厂所提供服务,来进行选择。最终,通过外包,我们降低了资本投资相关的成本。

继2016年底我们在microLED上的初步成功之后,我们在两个关键领域取得了进一步的进展:亮度和分辨率。两个方面的成功分别提高了我们的技术在投影仪和增强现实方面的竞争实力。

超高亮度

microLED微显示器的重要市场机会之一是各种形式的投影仪,包括便携式投影仪和背投电视机。对于这些应用,微显示面板的高亮度是至关重要的。对于microLED微显示器,要满足这一要求非常有挑战性,并且障碍来自多种因素,包括LED外延质量,microLED像素的特定器件结构以及制造工艺。

凭借我们在半导体行业的深厚研发经验,我们已经进行了广泛的工作,考虑了诸如器件结构的改进,制造工艺的优化以及高亮度LED外延片的选择。这些劳动的成果包括减少了载流子泄漏和microLED的光损失,以及它们的光提取效率优化。得到的这些器件亮度更高,效率更高,并且使我们的微型显示器上绿色LED的亮度增加到超过106尼特,这是在与初始演示时相同的驱动器背板上制造的。对于红色,绿色和蓝色microLED阵列,外部量子效率分别为9%,12%和18%。

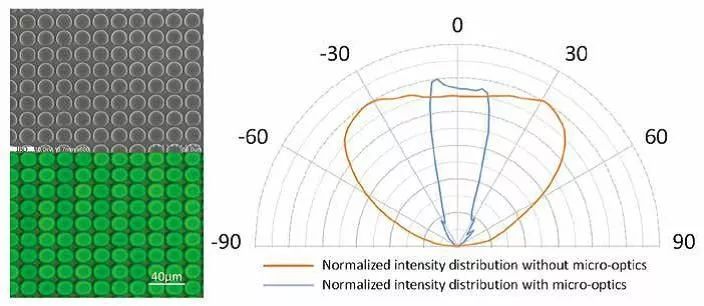

与此同时,我们仔细研究了microLED的空间发光特性,研究是否有可能提高投影应用的亮度。许多形式的LED具有固有的大发散角,这会使投影系统的光学效率降低。对于许多microLED,这种低效率的根本原因是从器件发出的大部分光,都位于投影系统的接收角之外,所以就被浪费了。然而,采用我们的新技术,我们克服了这些问题。这是因为我们的技术并没有覆盖microLED阵列的生长衬底。相反,微光学阵列加到了microLED阵列的顶部,用来减少发光的发散和增强光的投影效率。

使用这种方法,我们已经制造出了具有微反射器和微透镜阵列的微显示器。这些改进使法线方向的亮度增加了六倍,推动绿光亮度超过3×106尼特(见图5)。

图5. 集成在有源矩阵microLED微显示器面板上的微光学器件以及测量的具有/不具有微光学器件的发光角度分布。

分辨率

增强现实是微显示器的一个更大市场,甚至可能是这项技术的最大市场。对于这种应用,由于要在强环境光背景下户外操作,从而有高亮度和对比度要求与高分辨率需求相结合的强烈需求。后者更加至关重要,因为它允许微显示器面板在不损害图像质量和系统紧凑性的情况下,能够实现大视场。

我们的技术非常适合满足这些要求。为了展示其增强现实的潜力,我们制作出了每英寸超过5,000像素的微显示器(见图6)。

图6.有源矩阵microLED微显示器的晶圆级测试,分辨率高于每英寸5,000像素

采用直径仅为2μm的microLED,像素间距仅为5μm,我们相信这一壮举将为高分辨率有源矩阵microLED微显示器树立新的基准。

甚至更高的分辨率应该也是可以实现的。我们相信,通过改进器件设计和制造工艺,像素密度可超过10,000/英寸。当结合远高于105尼特的亮度水平时,这将会实现超高分辨率的有源矩阵microLED微显示器,而这正是增强现实最理想,最有前景的解决方案。

为了实现这一目标,我们现在的重点是将微显示器原型转换为产品,并将其推向市场。在我们努力实现这一目标的同时,我们将通过不断突破微显示技术的极限来应对市场需求,并致力于完善高性能microLED微显示器。