热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

前言

车载电子逐步采用触摸按键面板(图1)替代传统的物理按键面板(图2),而性价比最好的当属电容式感应触摸薄膜。电容式感应触摸薄膜能够穿透绝缘材料(玻璃、塑料等)外壳 8mm以上,可以准确无误地侦测到手指的有效触摸区域。还保证了产品的灵敏度、稳定性、可靠性等,不会因环境条件的改变或长期使用而发生变化,并具有防水和强抗干扰能力,超强防护,超强适应温度范围等优点。电容触摸薄膜结构如图3。

左边图1是触摸按键面板;右边图2是物理按键面板。

图3. 电容式触摸薄膜

随着膜片技术的进步,触摸面板应用在汽车上也愈来愈普遍了,具有如下优点:

增强用户体验 - 触、听、视三维效果

提升产品价值

寿命长,可靠性高

可以适应不同的面板外形

可以使用多种背光效果

可以防水、防尘、防油污、防静电干扰、防异响;

可以规避头碰法规ECE R21

相对于传统的按键面板,触摸面板有以下不足:

容易在光亮面板留下指纹;

每次点按都要注视面板才能找到准确的按键,行车时很难做“盲操”;

一些像空调温度、风量、音量等的调节,无机械旋钮方便操作。

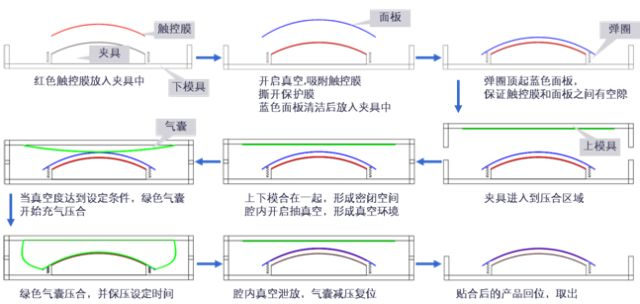

触摸薄膜贴合主要分为贴合和脱泡两个工艺过程,贴合主要起到定位、初步粘接作用,此过程中会存在一定的气泡残留在贴合面中;脱泡起到挤出气泡、强化粘接效果的作用。随着汽车电子的日益发展,汽车厂商正在把重点逐步转向用户体验和个性化需求的设计上,汽车人机操作界面开始采用一体式和曲面式。操作面板有了一定的弧度,且面板内有导柱、螺丝柱等凸点,与传统的平面挤压贴合和滚压贴合有差异,触控面板贴合一般采用真空气囊贴合,图4为触摸薄膜的贴合工艺过程。

图4. 贴合工艺过程

贴合的工艺要求

1.触控膜来料需要重点管控压痕(材料不允许有接头)、折痕、白点、异物、针孔、凹陷、气泡。

2.存放条件:

1)环境:触控膜一般保存在无尘室,避免粉尘污染。

2)温度:触控膜需要存储在合适的温度,温度过低会降低胶的粘性;温度过高时,它会让光反应基产生老化,混合比例异常,从而使得OCA胶发生发黄的现象。

3)湿度:触控膜需要存储在合适的温度,湿度过高会影响胶水受潮,压合时会溢胶; 湿度过低胶水脱离水分会硬化。

4)放置:竖立放置,避免OCA受到重压造成压痕不良。

5)避光保存。

3.车间环境

1)洁净度:推荐在千级车间进行贴合,防止空气中的粉尘影响贴合效果;如车间环境在万级,需要在设备和操作区域上加装FFU。

2)温度:温度过高,胶的流动性高,引起挤压气泡;温度过低,降低胶的活性。

3)湿度:湿度过高会影响胶水受潮,压合时会溢胶; 湿度过低胶水脱离水分会硬化。

4.面板清洁

1)等离子清洁(plasma clean):采用等离子对面板贴合面进行清洁,可均匀地活化贴合面表面,增加了材料表面的粘附性;同时也可以清理塑胶表面轻度的有机污染物;等离子表面处理的效果可以简单地用滴水或达因笔来验证。

2)离子风清洁:采用离子风清洁面板表面的灰尘,同时消除塑胶表面的静电吸附。

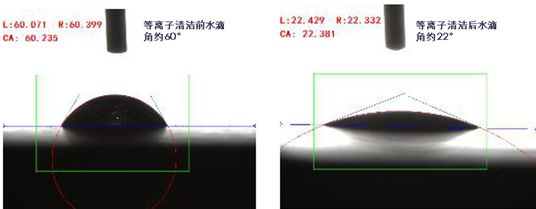

下图5显示一种塑胶材料等离子清洁后水滴角从约60°的变为约22°,活性增强。

图5. 等离子清洁前后水滴角

5.贴合参数及要求

1)贴合温度:正常车间环境温度下即可进行贴合,为获取更加的贴合效果,可在夹具内增加发热芯,主要是对OCA光学胶软化,使OCA胶贴合出来气泡更少;但过高的温度反而会引起针孔小气泡。

2)真空度:真空度越高,贴合效果越好,达到越高的真空度,需要越长的时间,影响生产效率。

3)压合力:压力过高,会造成膜片损坏,压力过低,粘接力不足,产品生产需要验证不同的压力下的贴合效果。

4)下压速度:匀速缓慢下压,过快的下压速度会引起堆胶造成压痕,下压速度过慢,影响效率。

5)保压时间:保压时间根据贴合的实际效果调整,以达到消除气泡的目的。

6)定位精度:主要与夹具的制作精度相关,采用定位孔定位/定位柱定位优于采用边界定位精度。

7)人工撕保护胶的时候,需要用力均匀,防止将胶扯变形。

脱泡过程

触控膜放置在高压、较高温度的环境下,可以挤出膜片内的气体,以达到脱泡的目的。一般触摸面板贴合后的气泡小于2mm,再经过脱泡机脱泡处理后,气泡都可以消除;过大的气泡需要先采用单点脱泡。脱泡过程如图6所示。

图6. 脱泡过程

脱泡工艺要求

1.压力:加速胶的流动,施加压力去除气泡。膜片越厚,气压压力越大,但要防止过高的压力造成膜片的损坏。

2.温度:增加胶的粘度,加速胶的流动性,增加润湿度。但过高的温度反而容易产生针眼小气泡和气泡的反弹;在工作时,通常加压和加温同时进行。

3.时间:使胶持续流动,催化流入现象,去除气泡。压力越大,时间越短,但压力增压过快会引起膜片皱折。

4.泄压速度:泄压时保持温度不变,缓慢泄压至室外常压停止;过快的泄压速度会引起气泡的反弹。

产品质量要求

触摸按键面板操作面都是高光面板,操作过程需要特别保护,避免损坏;经过贴合和脱泡后的面板需要满足以下要求:

1)排线接口不可压伤或折弯,需要在压合过程需对排线接口进行保护。

2)面板不可有压痕或划痕,需要保证面板在压合过程中,无硬质物质接触。

3)压合后的产品不能产生大于2mm的气泡(大于2mm的气泡会影响脱泡)。

4)压合后膜片偏移量<0.2mm。

5)脱泡后的触控屏感应区域和透光区域不能出现气泡,其他区域气泡小于0.2mm。

6)贴合面内不可有人眼可识别的粉尘、异物、脏污、压痕、皱折、对位不良。

7)贴合后的产品使用功能正常

总结

1.使用自动贴合机贴合触摸按键面板,可以减少贴合过程中产生的气泡,但还会残留部分小气泡,使用高压脱泡机可将残余的气泡消除。

2.触摸薄膜采用的OCA胶质量非常重要,质量差的OCA胶杂质多、粘性差,虽然在高压下可以强制性脱泡,但时间一长,气泡会反弹;这要求在膜片选型时,需要重点关注膜片OCA胶的质量。

3.触摸按键面板的主要不良是气泡,需要确定故障气泡产生的原因,空气气泡重点关注的是设备的工艺参数设置和产品的设计;来料杂质引起的气泡,需要做好产品贴合前的除尘,并在洁净车间内进行贴合,OCA胶内的杂质是无法清洁的,需要做报废处理。

4.触摸面板贴合和脱泡后产品,当前主要采用人工检查,AOI等光学设备还未能应用于产品的检查,产品出货质量受操作员检测能力的影响。