热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

导读

上一周,我们对模切工程师的工艺设计进行了初步的探讨,对模切加工工艺、模切过程中产品的排版设计进行分析。这周,将结合实例进一步对模切过程中的工艺设计与操作进行详解。

影响圆刀工艺设计的因素

1模切产品本身的特性

一般情况下,模切产品本身的尺寸、精度、结构和产品的排版方向对模切过程及模切成果具有很大的影响。

1.在产品的尺寸方面,一般情况下,圆刀的齿数越小,圆刀周长越短,圆刀进刀角度越大,这对于模切厚度比较大的产品而言,毫无疑问是不利的。理想的状态下,圆刀的齿数不能超过120T,一旦超过会导致模具太大太重而不容易操作;

2.在产品的精度方面,由于圆刀生产的产品精度没有平刀高,且不同的材料的收缩性不同,因此在产品精度的把控方面需要具备稳定的机台和操作人员对于张力的敏感把控;

3.在产品的结构方面,模切产品的结构特点和要求直接决定圆刀工艺的选择和圆刀机器的选定;一般而言,结构越复杂,套切成型刀模数越多,需要的圆刀机工位也越多;

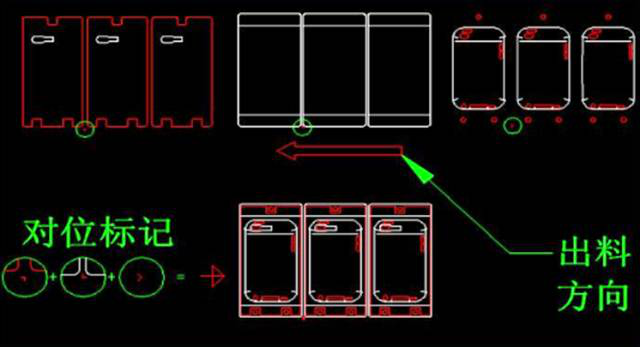

4.在产品的排版方向上,排版方向决定了排废的方便度与对于产品的尺寸的管控,也可以起到节省辅材的作用。

2模切材料的成本考量

在模切过程中,成本考量是每个模切工程师必须考虑的。材料的成本、产能的多少、产品的良率是不能不优先考虑的。

1.在材料的成本方面,使用何种工艺能最大程度地节省材料的浪费,降低材料成本是必须优先考量的,如现在的拼接口子胶工艺便能大大提高材料的使用率,节省主材料;

2.在产能及良率上,如何设计、简化工艺,增大产品的产能;如何提升操作技能,提高效率;如何保证产品的良率,增加产品的竞争力,提高产品的品质。

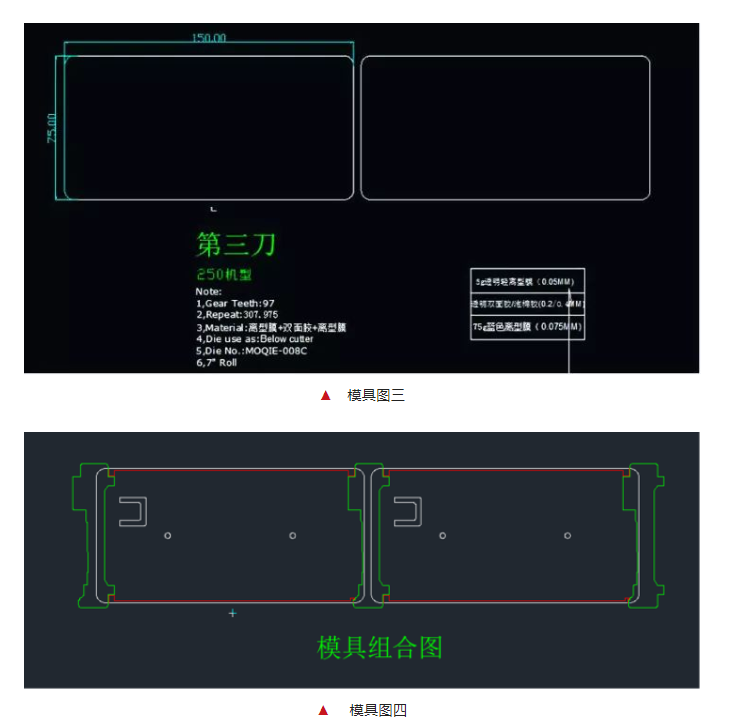

3刀模的设计

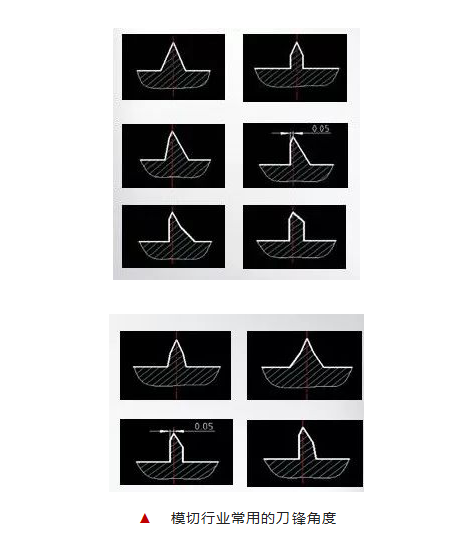

在刀模的设计方面主要受两个因素的影响,分别为刀锋角度和对重点尺寸的掌握。

1.在刀锋的角度方面,一般选用角度介于30°-90°之间的刀锋。一般情况下,多使用40°和50°的刀锋。40°的刀锋主要适用于要求锐利、切口光滑的材料的模切;50°的刀锋主要适用于模切普通的材料及客户无特殊要求的材料,适宜各种半切和全切,具有刀锋较锋利、切口较平滑、刀锋寿命好的优点;

2.在重点尺寸的掌控方面,主要选择易于掌握的尺寸。

▲ 刀模排版设计需要管控的重点尺寸

4材料的选择

在模切过程中,根据材料的特性、材料的成本及材料的搭配上进行选择,更是决定着产品的成本、良率。

1.在材料的特性方面,必须严格按照材料的特性进行筛选,如PE膜因本身的收缩性比较强,因此在设计的时候Y方向应缩小,X方向扩大,具体看产品的大小于公差;

2.在材料的成本方面,应选择更少更优惠的材料,如DA004排废胶带,在圆刀排废使用中就可重复4-5次使用;

3.在材料的搭配方面,可以通过合理搭配规避风险,如离型膜需考虑老化测试结果、残粘特性与离型力的搭配等。

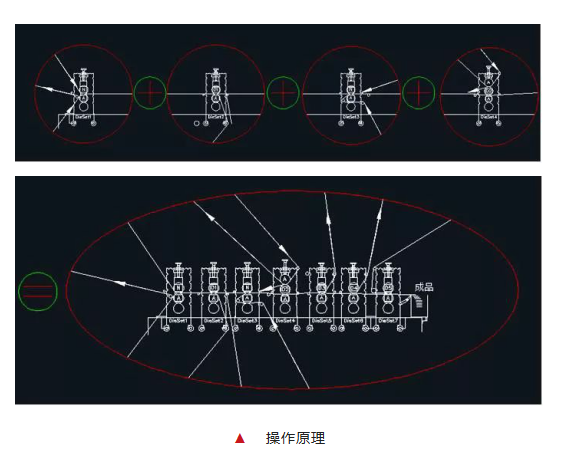

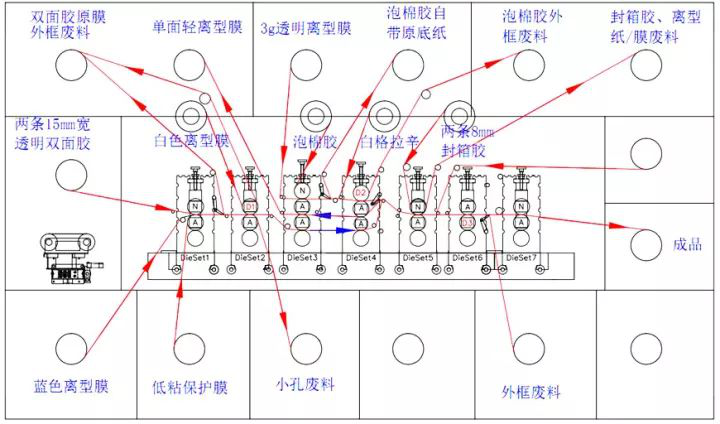

圆刀机生产原理及应用

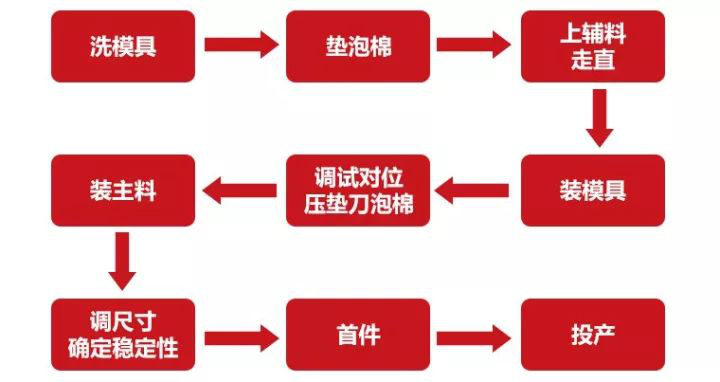

圆刀机模切方式是以圆压平滚动式模切,模切刀锋是以点接触。当材料与刀模不同步时,会产生尺寸不良,因此圆刀操作重点在于同步,而主要影响同步的时是刀座之间的比率、收料中的张力等。

▲ 操作流程

拼接工艺

拼接工艺的结构及技术要求,如下图:

▲ 绕线图

总结

总之,一个优秀的模切工程师必定是对模切过程事先有所考量的人,无论是从模切产品自身的特性,模切材料的成本、选择及模切工艺的选择上均有所考虑。只有这样,产品的产能、良率方才有所保证。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A