热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

当前,LCD面板仍需要背光照明才能显示,而有源元件OLED和LED则通过自身发光消除对背光的依赖。与LED相比,OLED有一个明显的缺点是老化效应,从而限制了显示寿命。

在所有这些选项中,MicroLED(显示矩阵中的MicroLED)为显示应用提供了最多的优势,包括更高的发光效率、亮度和对比度;更广的视角;由于像素密度更高,分辨率更高;使用寿命更长,可靠性和环境稳定性更高;更快的刷新率,响应时间以纳秒为单位;无背光,从而以更低的功耗实现更薄、更轻的显示器。

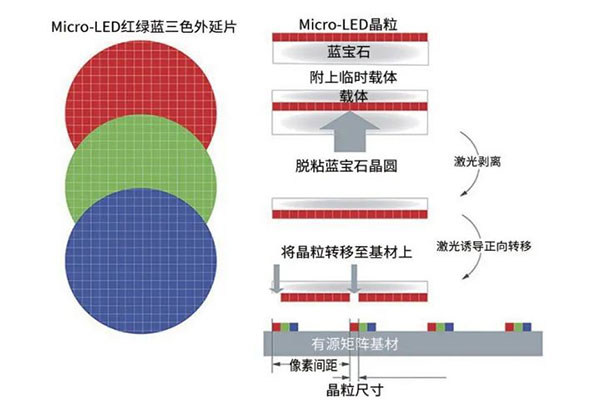

■图1:MicroLED阵列

然而,微型LED(MicroLED)显示器并非没有自己的挑战,大批量制造就是其中之一。与LCD和OLED显示器相比,当前的MicroLED显示器具有较大的像素尺寸。2021年第四季度,三星推出了一款名为“The Wall”的MicroLED显示器,像素间距为0.8mm。现代手机显示屏需要0.03mm0.06 mm的更小间距和每英寸400-800 PPI(像素)。因此,35μm×20μm的Micro-LED尺寸对于满足显示器制造商的需求是必要的。

目前,机械式取放的精度不适合如此小尺寸的芯片。因此,需要基于激光技术转移Micro-LED晶粒。事实证明,激光辅助技术是唯一能够满足高像素密度Micro-LED多步制造过程中严苛工艺的方法。

制造MicroLED显示器激光是实现MicroLED显示器大规模制造的基本工具。单独着色的红色、绿色和蓝色MicroLED通常基于无机III-V族半导体氮化镓,首先是在单独的外延片上生长,通常为蓝宝石,密度约为每6英寸晶圆片上有800万颗晶粒,如图2左侧所示。

■图2:MicroLED批量制造过程中使用的激光工艺

接下来是将不同颜色的MicroLED转移并交织到具有更高导热性和导电性的基板上,以形成彩色显示器。期间就包括了各种基于激光的工艺技术,如图2右侧所示。

最初,在使用激光剥离技术剥离蓝宝石晶片之前,临时载体附在MicroLED上。高通量扫描策略使用XY平台在激光线下移动基板,该激光线跨越晶片长度,具有顶帽强度分布,以产生均匀的材料相互作用。

有必要使用紫外光谱中低于GaN的3.3-eV (376-nm)带隙但高于蓝宝石的9.9-eV (125-nm)带隙的波长,其中蓝宝石衬底是透明的,而LED是非透明的。脉冲紫外激光器,例如248nm准分子激光器或266nm皮秒激光器,能够将相互作用体积限制在几纳米内,从而最大限度地减少器件层上的应力。

在临时载体上制备MicroLED后,基于现代准分子激光器的掩模技术的激光诱导正向转移方法,能够在最终的显示基板上进行选择性转和红绿蓝排列。为了对Micro-LED进行质量转移,用大顶帽光束轮廓照亮掩模可提供均匀的力,以实现几微米的单独定位精度。

根据间距和特定的工艺条件,每次最多可转移1万颗晶粒。现代准分子激光器的重复频率只有几百赫兹。由于一次性相互作用和大的照射面积,需要具有优异的脉冲到脉冲稳定性和高脉冲能量的激光器。

制造瓶颈依然存在,即使产量很高,大量转换过程还是容易导致每块晶圆出现数千个坏点。每一个坏点都必须进行更换,从而还需要快速且单独的定位工艺技术。这些工艺对光束质量和高产量提出了与制造步骤相同的要求。在千赫兹范围内工作的固态超短脉冲激光器与扫描技术相结合,提供了一种功能强大且具有成本效益的解决方案。更高的重复率还需要仔细考虑扫描技术,因为XY平台无法提供所需的加速度。

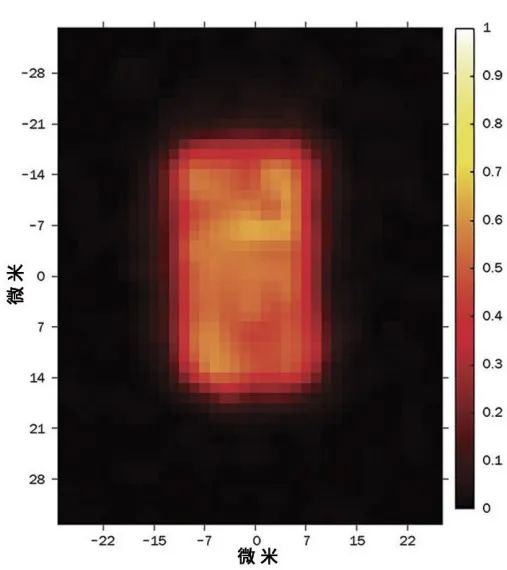

Micro-LED维修为确保准确和精确地加工,每个MicroLED修复部位的聚焦激光束的强度分布必须得到明确定义。具体而言,轮廓应呈现出具有3µm-5µm陡峭边缘和均匀平坦区域的小矩形形状,这可以通过使用短焦距f-theta镜头和定制的锐边顶帽光束整形器来实现。(f-Theta镜头通常用于高性能激光扫描系统中,产生焦点)

这种衍射光学元件提供了平顶强度分布,其平坦区域尺寸仅比衍射极限光斑大几倍,并且具有改进的锐边,宽度为衍射极限光斑的一半。满足这些条件的锐边顶帽轮廓出现在图3中,它是使用HOLO/OR光束整形器衍射光学元件与f-theta透镜(f=65.5mm)结合聚焦355nm激光的高斯光束(Coherent HyperRapid 50 classic)和SCANLAB excelliSCAN 14振镜扫描仪而实现的。高度精确的光束尺寸、良好的光束中心和精确的聚焦对于获得最佳性能至关重要。

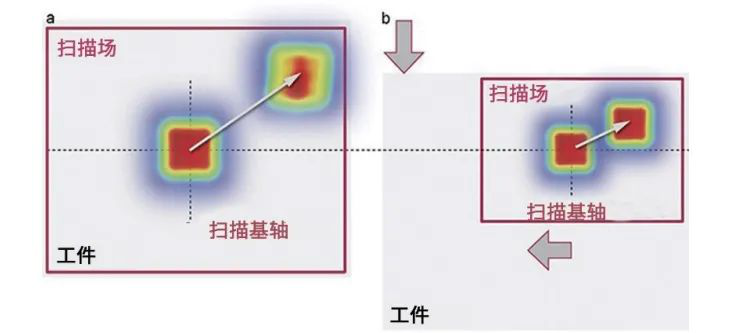

■图3:使用成形光束进行激光扫描的挑战在于通常会在图像域边缘发生畸变

使用Pulsar Photonics模块可以实现这种性能,该模块具有自动测量程序和执行器,可自动将激光束对准顶帽整形器并校准系统。自动校准可确保在更长的处理时间内进行稳定校准。使用成形光束进行激光扫描的挑战在于,图像域的边缘越来越多地发生畸变,如图4a所示。这种失真是由振镜布置和f-theta透镜的成像特性所造成的。

■图4(a):使用顶帽光束轮廓进行激光扫描期间,由于像差增加而发生翘曲现象;图4(b):这种失真可以通过在处理过程中利用XY平台的同步运动进行补偿,以将扫描场大小限制在f-theta透镜的中心视野范围内

对于图3中所示的顶帽光束轮廓,在均匀性下降和形状变形发生在不适合MicroLED加工水平之前,只有16mm2图像域的中心区域是可以扫描的。为了克服这个限制,有必要使用XY平台在处理过程中对晶片进行光栅化处理,如图4b所示。

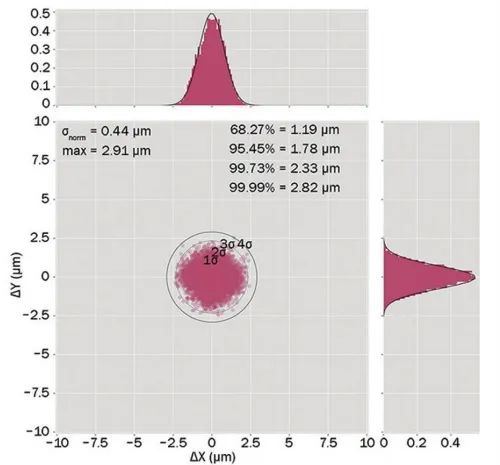

为了实现高处理速度,可以使用SCANLAB和ACS Motion Control开发的创新解决方案同步平台和扫描仪运动。控制软件中的特殊算法为扫描仪和载物台生成了同步轨迹。这种联动策略消除了缝合错误并提高了抓取的准确性。当在6mm2的扫描场上采用这种方法处理1万颗晶粒时,绝对定位误差仅为2.82µm(图5显示)。

■图5:定位误差的2D散点图,其设置结合了配备f=100mm的f-theta透镜扫描系统和同步运动的机械载物台。沿X轴和Y轴的密度图分别显示并呈现出高斯分布

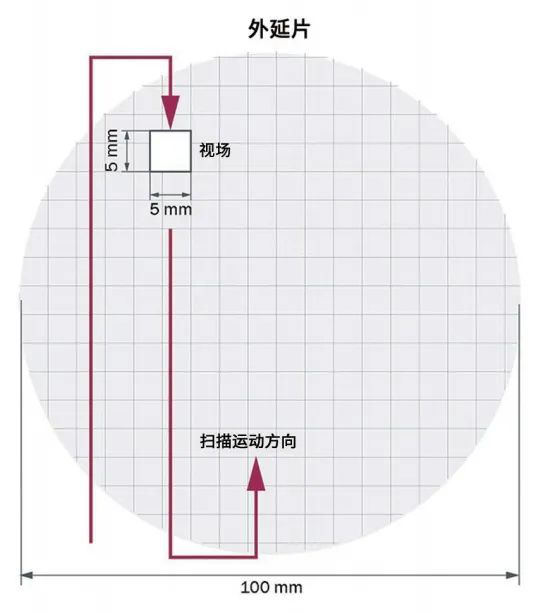

图6显示了晶圆5mm2视场的扫描策略。几秒内就能处理一块6英寸晶圆,满足行业对吞吐量的需求。原则上,采用这种方法可以处理直径为平台移动范围的晶片。然而实际上8英寸是MicroLED显示器的当前上限,因为它们具有高平坦度和层均匀性的要求。

■图6:为了在MicroLED修复过程中实现高吞吐量,扫描场可以限制在f-theta透镜中央5mm2视场内。这确保了激光顶帽强度分布的良好成像性能,同时平台运动允许处理整个外延片

MicroLED是未来的显示技术,与LCD和OLED显示器相比具有显著优势。但它们也需要目前仍在开发中的苛刻制造技术。激光工艺是这些制造技术的核心,而激光剥离和激光诱导正向转移技术的组合对于MicroLED的大批量生产至关重要。

然而在实际制造过程中,通常会有数千个模具出现缺陷并需要更换。使用紫外皮秒激光器可以满足这种修复过程的要求。从本质上讲,基于低失真、顶帽光束整形的扫描技术与此处介绍的扫描策略相结合,看起来是一个有效的解决方案。

深圳市双翌光电科技有限公司是一家以机器视觉为技术核心,自主技术研究与应用拓展为导向的高科技企业。公司自成立以来不断创新,在智能自动化领域研发出视觉对位系统、机械手视觉定位、视觉检测、图像处理库等为核心的20多款自主知识产权产品。涉及自动贴合机、丝印机、曝光机、叠片机、贴片机、智能检测、智能镭射等众多行业领域。双翌视觉系统最高生产精度可达um级别,图像处理精准、速度快,将智能自动化制造行业的生产水平提升到一个更高的层次,改进了以往落后的生产流程,得到广大用户的认可与肯定。随着智能自动化生产的普及与发展,双翌将为广大生产行业带来更全面、更精细、更智能化的技术及服务。