热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

摘要

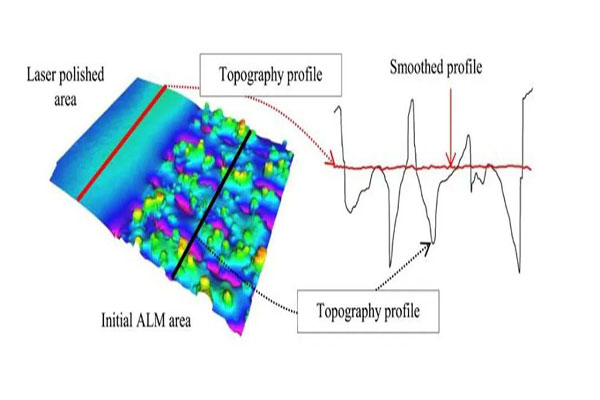

激光抛光是一种使金属基底表面光滑的技术。抛光后的粗糙度不仅包含初始表面粗糙度的残余,还包含由于抛光过程引入的表面结构而产生的新粗糙度。本出版物从实验和数值上研究了激光宏观抛光和激光微观抛光产生这些结构的原因、影响参数以及如何减少它们对粗糙度的影响。可以看出,结构受工艺参数和工件材料的影响。对于较低的表面粗糙度,在某些情况下必须反向调整工艺参数,这意味着不可能同时阻止所有结构,并且在激光抛光过程中始终会出现表面结构。必须调整工艺参数,以使所有结构一起使表面粗糙度尽可能低。

1介绍

激光抛光是一种使金属表面光滑的精加工工艺。与传统抛光技术相比,该工艺不会烧蚀材料,而是重新分配材料。薄表面层通过激光辐射熔化,熔池表面通过表面张力平滑,熔融材料在平滑状态下凝固。

激光抛光工艺原理图。

激光辐照金属抛光有两种工艺变体:连续激光辐照激光宏观抛光和脉冲激光辐照激光微抛光。对于这两种工艺变体,大多数情况下都使用波长在1030 nm和1064 nm之间的激光辐射。

在连续激光辐射的激光宏观抛光过程中,当激光束被引导到表面上时,会产生一个连续的熔池。重熔深度可达200 μm,在大多数情况下,它介于30 μm和100 μm。然而,对于激光微抛光,使用脉冲激光辐射。熔池存在的时间通常比两个激光脉冲之间的时间距离短得多,这意味着材料在下一个激光脉冲击中表面之前会再溶解,从而形成离散的熔池。脉冲宽度对粗糙度有显著影响:抛光后的表面粗糙度随着脉冲宽度的增加而降低。通常,需要多次重熔曲面的每个点,因为这会增加平滑效果。因此,使用扫描速度和轨迹偏移,确保重熔点在扫描方向上重叠并垂直于扫描方向。激光微抛光的重熔深度在几微米范围内。

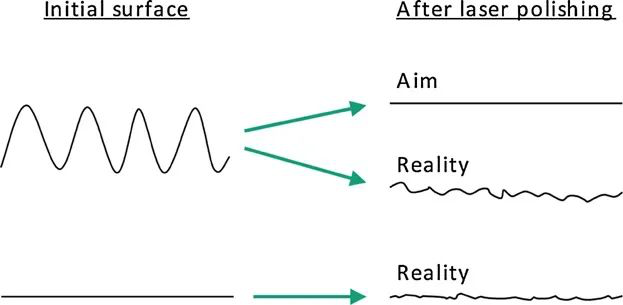

激光抛光的目的是尽可能降低表面粗糙度。理想的激光抛光工艺将使表面完全光滑,没有任何粗糙度(图1,顶部)。然而,在现实中,激光抛光后总是存在粗糙度(图1,中间)。

图1激光抛光后初始表面和表面形貌的示意图。

为了尽可能平滑给定材料和初始表面的表面,抛光过程本身引入的表面粗糙度需要尽可能低。因此,必须了解导致该过程诱导粗糙度形成的机制。因此,本文研究了激光宏观抛光和激光微观抛光过程中工艺和材料诱导表面结构的影响。

我们使用机械抛光样品进行了调查(Ra = 0.01 μm),以消除初始表面粗糙度的影响。因此,抛光后的表面粗糙度是抛光过程引入的粗糙度,然后可以对其进行分析。

2激光宏观抛光

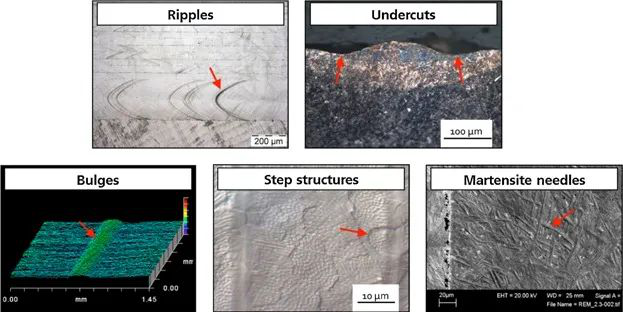

表面结构(图2)可分为两类:

由熔体和凝固前沿动力学产生的表面结构(波纹、咬边)以及由塑性变形和微观结构变化产生的表面结构(凸起、台阶结构和马氏体针状物)。

图2 在激光宏观抛光过程中确定表面结构。

凝固过程中会出现波纹和咬边。这些结构由熔池的几何形状以及熔融和凝固前沿的时空发展决定。这两种结构都受材料特性(如导热系数、热容和表面张力)、工艺参数(如激光功率和扫描速度)以及工艺气体的表面活性元素的影响。未检测到热处理和晶粒尺寸的影响。

凸起、台阶结构和马氏体针状物是塑性变形和显微组织变化的结果。在导热系数和热容等材料性能中,微观结构和晶粒尺寸是影响这些结构的最重要因素。

2.1波纹

当熔池体积波动时,形成波纹。这些波动可由激光功率的波动和材料的不均匀性引起。不均匀性会导致材料特性的变化,如熔化温度、吸收、导热性以及熔化和凝固前沿的容量。

对于增加的熔池体积,由于热膨胀和固液相变引起的密度跳跃,熔池表面会膨胀。

详细的模拟表明,系统通过阻尼振荡对熔池体积的波动作出反应。由于凝固与凝固前沿垂直,因此在激光抛光表面的形貌中再现了阻尼振荡。

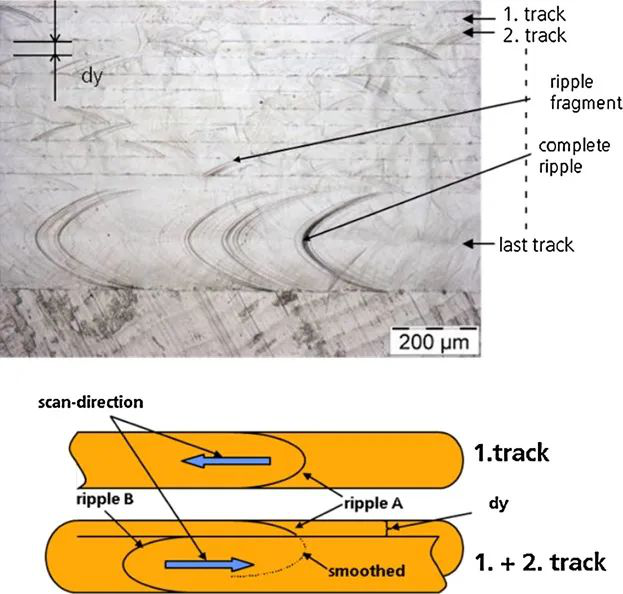

表面的抛光是通过引导激光光束在一个蜿蜒的表面上,与轨道偏移小于光束直径。因此,纹波部分被重熔(图3)。当扫描第一个轨道时,纹波A出现。第二个轨道和第一个轨道有80%的重叠。结果80%的纹波A被重熔,只剩下没有重熔的那部分纹波A,从而形成了纹波碎片。只有在最后的轨道上,涟漪才完全保留下来。

图3 带重叠的激光抛光轨道(顶部:光显微照片,底部:示意图),材料:1.2343,dL = 250 μm,dy = 40 μm。

第一阶段出现的波纹通常具有高振幅,无法通过以下重熔轨迹或阶段完全消除。因此,会保留“桔皮”(二次波纹)。

对波纹形成的最重要影响可总结如下:

材料的不均匀性导致波纹;

在第二阶段,由于第一阶段导致的材料均匀化,因此波纹较少;和

波纹的振幅随着扫描速度的增加而增加。

2.2咬边

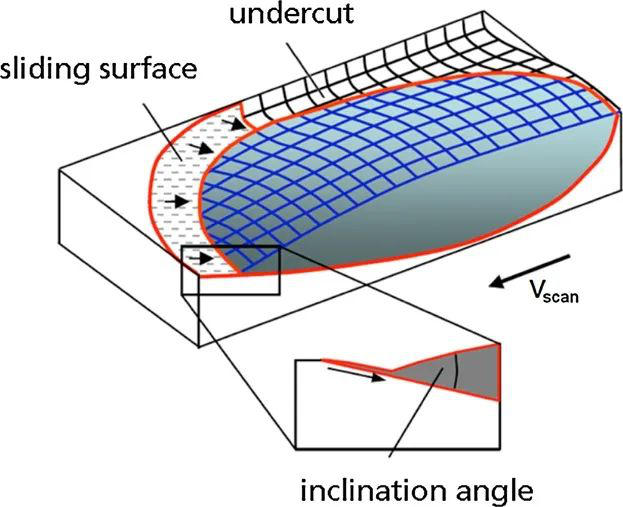

如果熔池的倾角小于临界角(取决于材料和表面张力),则熔融和凝固前沿之间过渡区域的熔体由于毛细管力开始滑动(图4)。熔体的滑动导致咬边的形成。

图4 带滑动面和倾角的熔池示意图。

熔池在高扫描速度下的倾角明显小于低扫描速度下的倾角。因此,扫描速度对沟槽的形成有重要影响。对于材料1.2343,当扫描速度从100 mm s−1增加到300 mm s−1时,沟槽的形成增加了10倍。对于材料1.2782,下切口的形成仅增加了五倍。

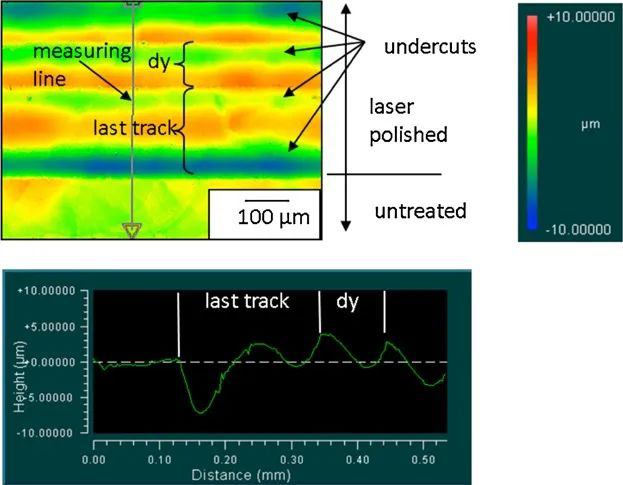

当表面在激光轨迹之间以轨迹偏移dy进行抛光时,沟壑在轨迹偏移dy的距离内保持平行线(图5)。因此,波纹图案仍然存在。

图5 顶部:带有明显咬边的激光抛光场最后轨迹的白光干涉显微照片(材料:1.2782);底部:最后轨迹的轮廓。

对咬边形成的最重要影响可总结如下:

由于倾角增大,导热系数越高,咬边越小;

咬边的幅度随着扫描速度的增加而增加。

2.3凸起

重熔轨迹中的凸起可能是由于加热材料膨胀和收缩时的塑性变形造成的。当材料受热时,它会试图膨胀。周围的冷材料可防止这些膨胀,从而产生压缩应力。这些诱导压应力可在熔池边缘区域部分松弛。当膨胀的熔融材料向上推时,表面张力使其变圆。拉伸应力发生在冷却过程中,周围的固体材料可防止材料的热收缩。如果超过材料的屈服点,材料开始流动,从而导致塑性变形。

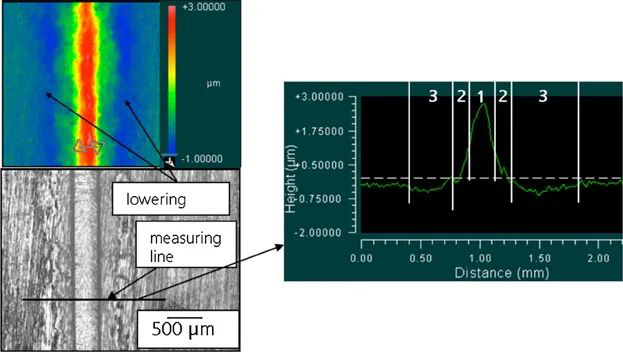

图6显示了具有典型凸起的单轨。凸起区域1重新熔化。区域2和3未重新熔化,但由于热影响区中的感应应力而变形。对于非变形钢,整个变形区域的积分为零。

图6 左:无咬边的单个凸起轨迹的白光干涉测量和光显微照片;右:单轨纵断面

对于转变钢,如材料1.2343,有限热膨胀/收缩产生的塑性变形可能与微观结构变化引起的密度变化重叠。在这种情况下,凸起的幅度取决于热处理或初始材料中马氏体的比例。在重熔区,由于高冷却速率,形成马氏体微观结构。热影响区的微观结构根据初始材料的微观结构和温度进行硬化或退火。不同的微观结构导致不同的密度。珠光体和马氏体之间的密度差异最大,为4%。因此,凸起的幅度取决于初始材料的微观结构。

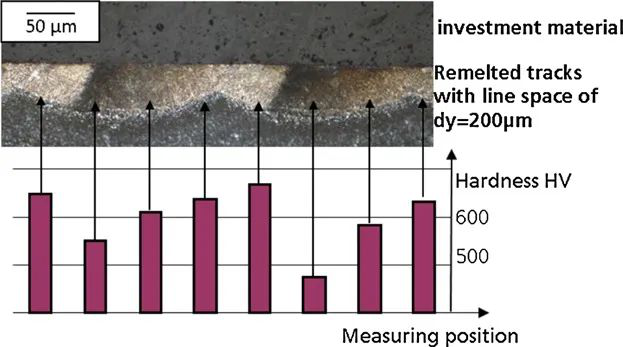

后续轨道导致对先前轨道进行热处理。之前硬化的履带经过退火处理。图7显示了材料1.2343上激光抛光场的横截面。

图7 顶部:重熔激光轨迹的横截面;低底:硬度剖面。

单轨间的轨距dy = 200 μm。硬化区和退火区在腐蚀后的颜色不同,可以区分。硬化区是明亮的,而退火区看起来较暗。硬度在深度为50 μm时测量,在490至650 HV之间波动。仅对轨迹偏移小的重熔区(dy≤50 μm, dL = 250 μm)进行连续退火。

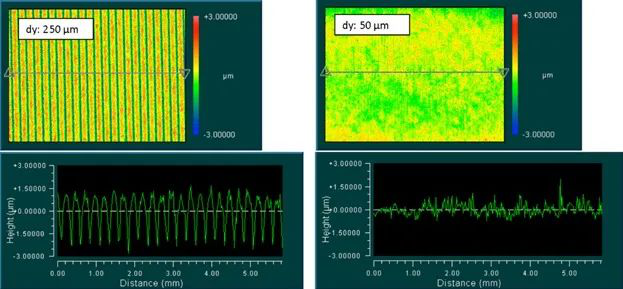

图8 顶部:具有不同轨迹偏移的两个激光抛光表面的三维轮廓;底部:沿标记线的字段轮廓。

图8左侧的轨道偏移等于梁直径。因此,在曲面中表示单个凸起。图案的高度对应于凸起的幅度。减少轨迹偏移会导致阵列高度降低,因为单个轨迹会相互合并。轨道偏移量为dy时 = 50 μm,凸起不再控制粗糙度。

对凸起形成的最重要影响可总结如下:

材料性质:相变塑性、弹性模量、膨胀系数;

凸起的幅度随着激光功率的增加和扫描速度的降低而增大;凸起的形成取决于热处理或马氏体的比例。

2.4台阶结构

除了表层的塑性变形导致凸起外,这种变形还导致另一种称为台阶结构的表面结构。此类台阶形成于表面附近晶粒的晶界处,高度可达5 μm(图2,中下部)。对非相变材料1.2782和1.4571的台阶结构进行了研究,因为这些材料的台阶结构没有被其他表面结构(如马氏体针)覆盖。这两种材料都有两种不同的粒度。

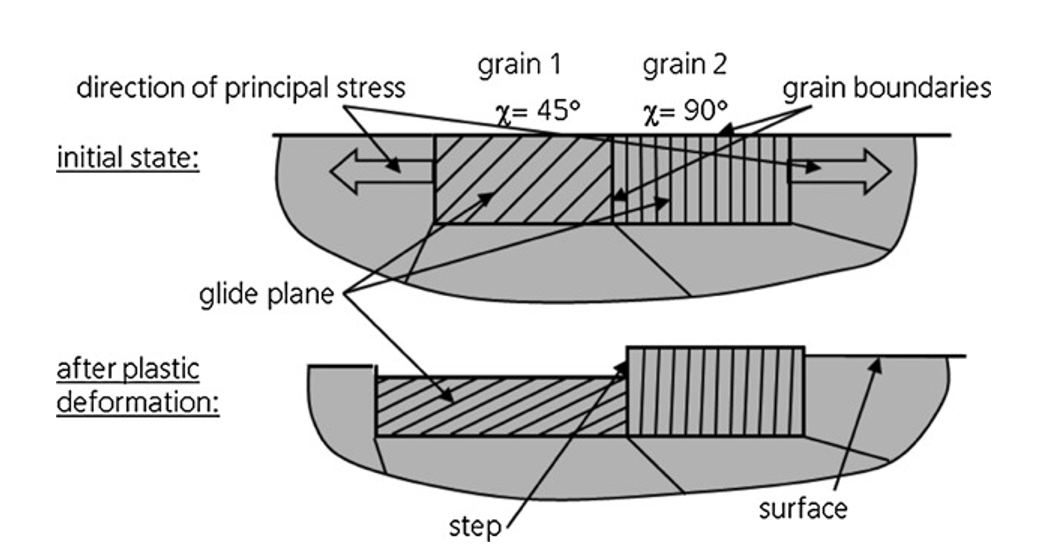

零件的塑性变形是单个晶粒变形的结果。当达到滑动面的临界剪切应力时,晶粒开始变形。原子层在滑动面上滑动。局部剪应力的尺寸由施密特定律描述,本质上取决于滑动面对拉应力的方向。

晶格或滑动面的不同方向导致单个晶粒的不同变形(图9)。这会在曲面上产生台阶。

图9 受现有拉伸应力变形不同的表面附近晶粒的示意图。

台阶结构引起的粗糙度随着加工阶段的数量和轨迹之间的小轨迹偏移而增加。如果材料先凝固,则每个重熔过程都会引起新的塑性变形。这意味着塑性变形和由此产生的步骤可以随着每次重熔而逐渐增加。此外,台阶结构的形成受初始材料的晶粒尺寸或在凝固过程中显示晶粒非外延生长的材料的细化晶粒尺寸的影响。

对台阶结构形成的最重要影响可总结如下:

材料性质:相变塑性、弹性模量、膨胀系数;阶跃幅度随级数的增加而增大,随轨道偏移量和扫描速度的减小而减小;以及初始材料的晶粒尺寸和熔化区中晶粒的生长

2.5马氏体针

由于工具钢激光抛光工艺的高冷却速度,熔化表面会形成马氏体结构(图2,右下角)。因此,马氏体针状物也是工艺诱导的表面结构,它影响短波区的粗糙度,称为微粗糙度(λ<10 μm)。

对马氏体结构形成的最重要影响可总结如下:

只有转变钢才能形成马氏体组织;表层脱碳可完全阻止马氏体的形成;而CO2作为工艺气体,大量的级数和较小的轨道偏移导致脱碳。

3激光微抛光

3.1实验方法

采用X38CrMoV5–1钢(1.2343,AISI H11)和Ti6Al4V进行激光微抛光研究。重叠重熔点的激光抛光实验(弯曲模式试验场的抛光)表明,在单脉冲重熔过程中出现的结构在下一个点的重熔过程中部分或完全平滑。

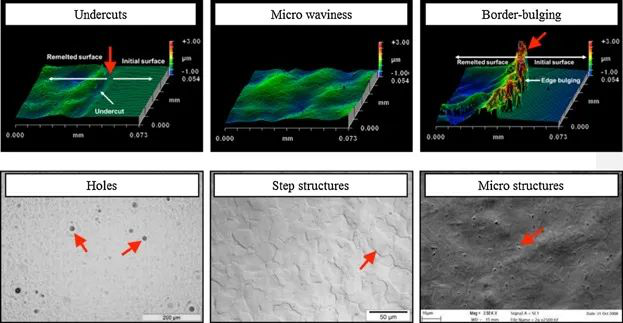

采用白光干涉仪(WLI)、光学显微镜和扫描电子显微镜(SEM)对重熔区进行了分析。实验中可以识别出六种不同的表面结构。图10给出了这些结构的概述。虽然其中三种结构是由工艺本身产生的(“工艺诱导表面结构”),因此,在激光微抛光过程中总是会出现,但其他三种结构是由所用材料产生的(“材料诱导表面结构”)。这意味着它们仅在材料具有特定特性时发生,例如离析或夹杂物。

图10 确定的表面结构;上图:过程诱导的表面结构;下图:材料诱导的表面结构。

3.2微波纹度

单个激光脉冲击中表面后,粗糙度始终可见,高于机械抛光样品的初始表面粗糙度。振幅在以下范围内≈0.3 μm,这意味着微波纹度对表面形貌的影响与咬边差不多。激光束的强度分布不是完美的形状(例如高斯分布或顶帽分布),但总是存在局部误差(局部不均匀性)。

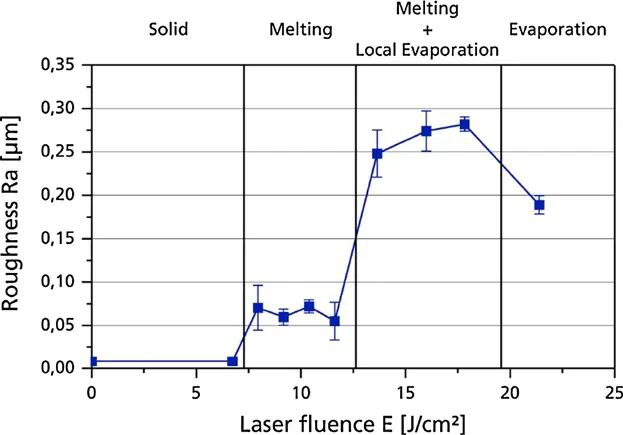

图11 由单个激光光斑重熔的区域中心的表面粗糙度Ra取决于入射激光通量。

图11显示了单个激光光斑重熔区域中心的粗糙度,该粗糙度取决于入射通量。可以区分四种不同的制度:

固体状态:对于低激光注量,注量太低,无法熔化表面。在这种情况下,与初始粗糙度相比,粗糙度不会改变。

熔化状态:对于较高的激光注量,表面被激光辐射熔化,并发生平滑。

熔化 + 局部蒸发区:为了进一步增加激光注量,粗糙度会急剧增加。如果由于熔体池的温度不均匀,局部温度超过表面的蒸发温度,则会发生蒸发,并且表面这些部分的蒸气压会强烈增加。

蒸发状态:对于非常高的激光通量,在整个熔池上方存在蒸发,这导致表面粗糙度介于熔化状态和熔化+蒸发状态之间。

计算图11所示的粗糙度时,不考虑熔池边缘。尤其是在蒸发状态下,材料重新分配并导致边界膨胀,这增加了激光微抛光表面的粗糙度,因此产生的表面粗糙度高于熔化状态 + 蒸发状态。

总的来说,这种微波纹是由于材料的局部不均匀强度和吸收造成的。为了获得较低的微粗糙度,强度分布和材料必须尽可能均匀。

3.3边缘凸起

只有在使用高通量时,才会出现边界膨胀。在这种情况下,在抛光过程中可以看到强烈的等离子体形成,这表明材料正在蒸发。在表面与一个激光脉冲相互作用后,材料重新分布在重熔区域:部分材料从熔池中心推到边缘。凸起的高度可以是几微米。在某些通量非常高的情况下,甚至可以看到材料飞溅出激光/材料相互作用区(图12)。由于材料的径向移动,在这种情况下,有效激光束直径增加。

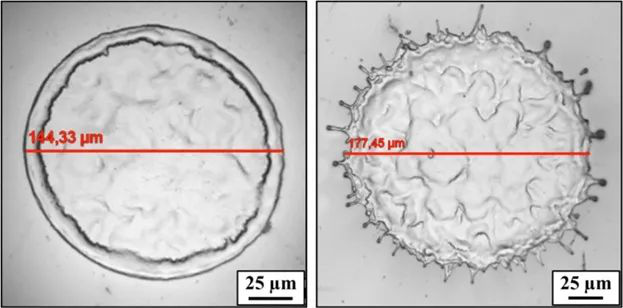

图12重熔点显微图(X38CrMoV5-1);左:重熔,通量E = 12.45 J cm−2;右:重熔,通量E =24.05 J cm−2。

总的来说,当使用高激光通量时,会发生边界膨胀,导致材料蒸发。这意味着可以通过在熔融状态下抛光来防止边界膨胀。

3.5孔

对一些非重熔材料进行抛光后,表面会出现坑状结构(孔)。孔洞源于硫化物和氧化夹杂物;氮夹杂物对孔洞的形成没有影响。硫化物包裹体或其分解产物强烈吸收激光辐射,而氧化包裹体由于导热率低而导致热量积聚。在这两种情况下,材料在表面的这些部分被强烈加热,材料发生爆炸状蒸发,形成火山口状结构(孔)。

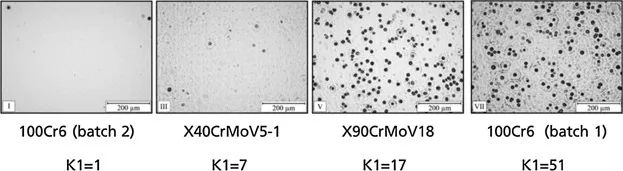

图13显示了不同钢材和批次的激光微抛光表面的光显微照片,以及符合DIN 50602的纯度K1水平。纯度K1的水平取决于夹杂物的类型、大小和数量。

图13 根据DIN 50602,纯度等级为K1的不同钢材料和批次的激光微抛光表面的光学显微照片。

还有一种选择是在激光微抛光之前,使用连续激光辐射(激光宏观抛光)对表面进行重熔,以获得少量甚至无孔的表面。

3.6微观结构

在X38CrMoV5–1的激光微抛光后,微结构会出现,其能量密度通常太低,无法有效平滑表面。结构的横向尺寸约为0.5–2 μm。EDX测量表明,这些结构中存在高浓度的碳。当使用较高的激光注量(在抛光和有效平滑的常用注量范围内)时,不会出现微结构。

碳的浓度表明其结构为碳化物包裹体。此类夹杂物的熔化温度通常高于母材的熔化温度。如果熔池的温度介于母材的熔化温度和夹杂物的熔化温度之间,则会产生母材的熔池,但碳化物夹杂物仍为固态。凝固后,可以将其视为微观结构。如果由于较高的激光注量,熔池温度超过夹杂物的熔化温度,则碳化物溶解在熔池中,因此凝固后不存在微观结构。

由于微结构仅在使用较低的注量时出现,这在激光微抛光中并不常见(没有有效的平滑),因此使用较高的注量会阻止这些结构的形成。

4结论

我们确定了在连续激光辐射的激光宏观抛光和脉冲激光辐射的激光微观抛光过程中出现的不同表面结构。结构受抛光过程本身(过程诱导结构)或材料(材料诱导结构)的影响。对于所分析的每个结构,都可以确定这种结构发生的机制。此外,还建议如何减少结构对粗糙度的影响。

深圳市双翌光电科技有限公司是一家以机器视觉为技术核心,自主技术研究与应用拓展为导向的高科技企业。公司自成立以来不断创新,在智能自动化领域研发出视觉对位系统、机械手视觉定位、视觉检测、图像处理库等为核心的20多款自主知识产权产品。涉及自动贴合机、丝印机、曝光机、叠片机、贴片机、智能检测、智能镭射等众多行业领域。双翌视觉系统最高生产精度可达um级别,图像处理精准、速度快,将智能自动化制造行业的生产水平提升到一个更高的层次,改进了以往落后的生产流程,得到广大用户的认可与肯定。随着智能自动化生产的普及与发展,双翌将为广大生产行业带来更全面、更精细、更智能化的技术及服务。