热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

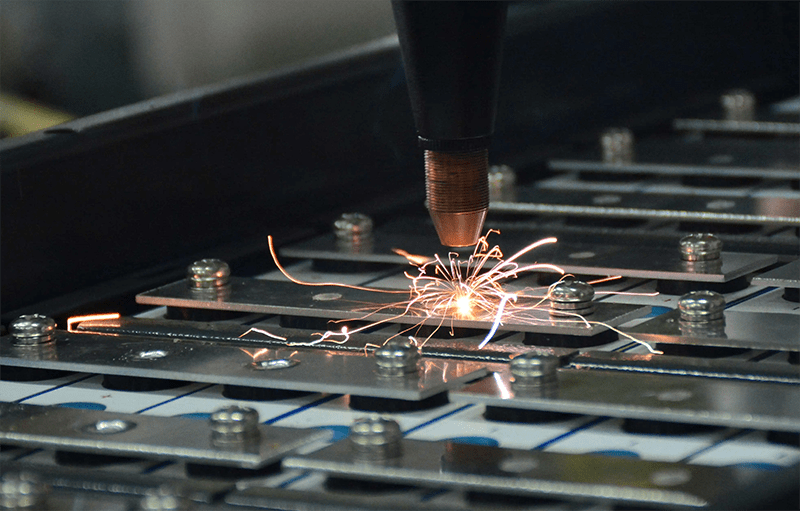

随着3C电子行业的纵深发展,对配套电池的装配与焊接精度、焊接质量都提出了更高要求,传统焊接加工技术很难达到新型纽扣电池的高标准焊接指标。相比之下,激光焊接技术能够满足纽扣电池的加工技术多样性,如异种材料(不锈钢、铝合金、铜、镍等)焊接、不规则的焊接轨迹、优秀的焊接外观、牢固的焊缝、更细致的焊接点以及更精准的定位焊接区域等。激光焊接技术不仅能提高产品焊接的一致性,而且还降低了焊接过程中对电池造成的伤害,成为新能源纽扣电池的最佳焊接工艺方式。

激光焊接工艺

激光焊接机新能源纽扣电池的激光焊接新工艺,纽扣电池也因体形较小,在各种微型电子产品中作为后备电源得到了广泛应用。目前广受关注的电子产品,如无线蓝牙耳机、智能手表、智能音箱等所用到的电源,都是新型可充电式纽扣电池,在消费者对电子产品的高强续航力、高安全性和个性化需求下,各大电池厂商开始争相生产能量密度更高、规格规格多样、材料多样的新型可充电式纽扣电池。

新能源纽扣电池电芯正负极与不锈钢壳体之间的焊接

此部位焊接工艺难度系数较高,负极铜箔厚度0.05mm,正极铝箔厚度0.05mm,不锈钢壳体厚0.12/0.15mm,如果参数设置不合理,治具压合不到位或者操作不当,很容易造成虚焊、焊穿、不锈钢壳体外观面氧化变色等不良情况。

所以,这里选用的焊接方式为精密MOPA激光点焊或者螺旋线焊接,在需要焊接的部位瞬间产生高温熔合,实现无接触焊接,精准定位,高效生产优质电池。

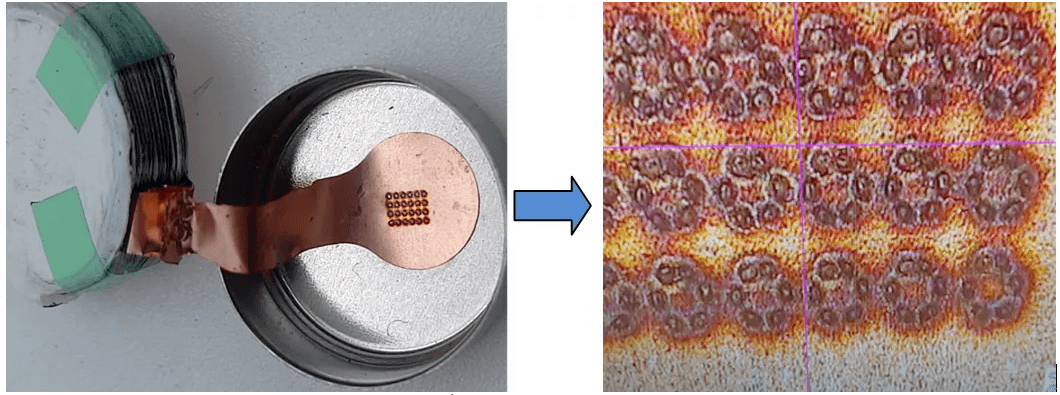

纽扣电池电芯负极与不锈钢壳体的焊接成品图

上图为纽扣电池电芯负极与不锈钢壳体的焊接成品图,负极为红铜箔。铜材的导电性很好,但是对于焊接而言,它为高反光材料,对激光的吸收率很低,不到10%;加上材料极薄,在受热区域面积过大、受热时间过长或者激光功率密度不够的情况下,铜箔极易变形,造成焊接不良,这在很大程度上增加了焊接工艺的难度。

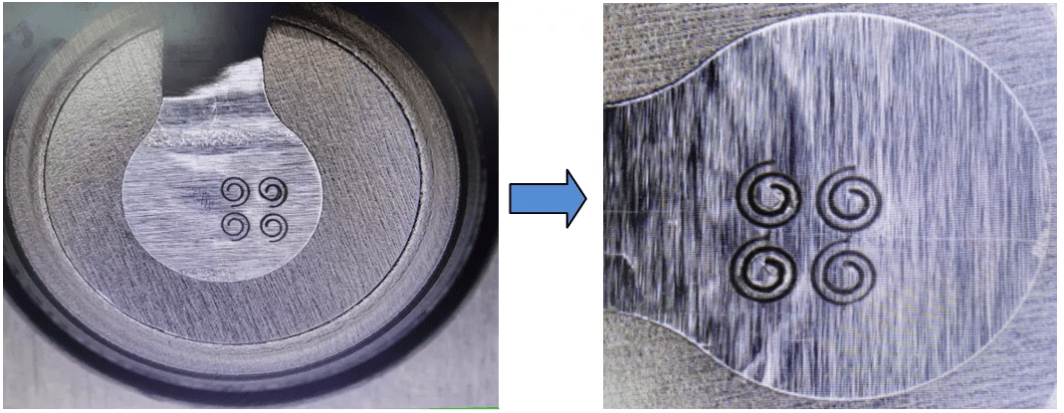

纽扣电池电芯正极与不锈钢壳体的焊接成品图

上图为纽扣电池电芯正极与不锈钢壳体的焊接成品图,正极为铝箔。铝材导电性较好,也属于高反光材料,对激光的吸收率较低,在20%左右。采用MOPA激光螺旋式焊接方式,焊接能量均匀,焊接点形状、熔深、牢固度一致性较好,外观平滑美观,无变形。焊接效果放大后如图2中右图所示,螺旋线焊接轨迹均匀,线条无虚焊,铝箔无变形,电池壳体背面无变色等不良情况,焊接牢固可靠,符合客户要求。

新能源纽扣电池顶盖的密封焊接

这个部位的焊接工艺有一定难度。纽扣电池顶盖是厚度为0.120.15mm的不锈钢材料,纽扣电池壳体与盖板连接处,加工后为厚度0.1mm的不锈钢材料。两块如此薄的材料进行密封焊接,且要求外观平整顺滑、无变形,对于传统焊接来说根本无法实现。

此工序焊接难点在于材料极薄,如果焊接工艺参数设置不当,功率过大容易直接击穿电池壳,伤到内部电芯且材料极易变形,热影响区大;功率小了无法形成熔池达到焊接目的纽扣电池顶盖与壳体之间的激光密封焊接效果图。

双翌视觉对机器视觉检测技术应用越来越顺畅,其领域涉及食品加工、汽车制造、电子与半导体、医疗保健、金属零件、产品包装、金属制造、安防监控、Al视觉检测等等领域。智能化、自动化、数字化、信息化是未来制造业的发展大趋势。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A