热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

工程陶瓷因具有硬度高、耐磨、耐腐和质轻等优良性能,被日益广泛地应用于现代工业、国防和航空航天等领域,但其高脆性、高硬度给加工带来了极大的困难。目前,使用传统机械加工方法很难加工出形状复杂的产品,存在加工成本高、效率低、加工质量不理想等突出问题,因而限制了陶瓷材料的应用与发展。

激光是一种通过入射光子的激发使处于亚稳态的较高能级的原子、离子或分子跃迁到低能级时完成受激辐射所发出的光,除具有一般光源的共性之外,还具有单色性、相干性和能量高度集中性等优点,因此可聚焦到尺寸与光波波长相近的小斑点上。由于陶瓷对激光具有较高的吸收率,尤其是氧化物陶瓷,对10.6m波长激光的最高吸收率可达80%以上,温度可高至上万摄氏度,在瞬时即可使陶瓷材料局部熔化和蒸发,因此激光十分适合用于加工陶瓷材料。下面给大家介绍一下激光在工程陶瓷特种加工技术和加热辅助加工方面的应用。

激光在工程陶瓷特种加工技术的应用

激光加工是一种具有良好聚光性和位置控制性的不接触式加工,其工艺参数可在线调整,加工路径灵活、可控性强等。常用的激光器主要有CO₂激光器,Nd:YAG激光器和准分子激光器。

工程陶瓷的激光加工主要原理分为两方面:一方面为利用激光束产生的高密度能量把材料气化或者熔化同时被高压气体将其吹离造成分离材料,另一方面是利用激光产生的高温来控制陶瓷材料产生裂纹,导致脆性材料块状剥落机理。激光特种加工主要包括:激光切割、激光打孔、激光打标等。

01激光切割

陶瓷的导热性能较差,若单纯依靠高能量将材料气化或熔化的相变切割,热量容易积蓄在工件表面,使工件切口处有很大的温度梯度和熔渣产生,因此会产生大量的龟裂纹,影响切口表面质量。但若通过热应力控制裂纹的形成和扩展,使得其转弊为利产生新的加工方式即断裂切割,可以改善表面质量。

激光在实际加工时会使得陶瓷基体在厚度方向上出现不规则的断裂区域,而不能完全断裂的现象。此外,裂纹在微观方向上通常是四周扩散,用热梯度来控制材料产生裂纹很难,因而断裂激光切割技术发展得十分缓慢。

02激光打孔

激光打孔是激光与材料相互作用的极其复杂的热物理过程,而陶瓷材料是典型的脆性固体材料,在激光加工过程中易发生材料表面出现裂纹的现象,甚至发生脆性断裂的现象。

由于连续激光比脉冲激光在加工过程中更易产生热震龟裂纹,故脉冲激光更适合于激光打孔。影响陶瓷脉冲激光打孔质量的因素主要有:脉冲频率、输出功率、脉宽及辅助气体的压力。若改善激光输出特性(减小脉宽、改善激光光束能量的空间分布等)以及控制激光加工速度或者进行预热处理都可以减少甚至消除微裂纹。

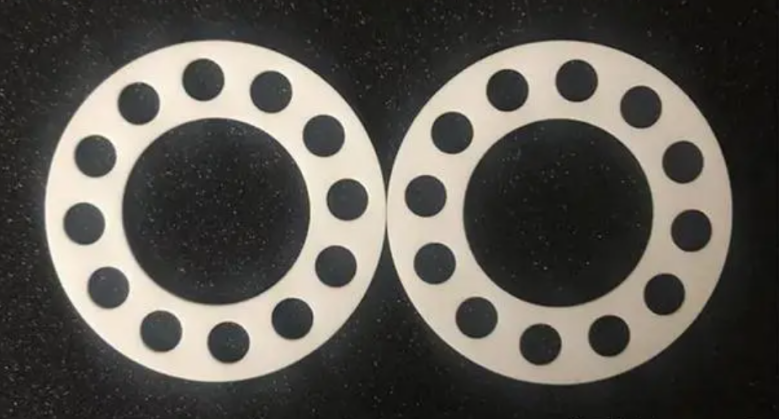

氧化铝激光打孔基片

03激光打标

激光标记技术的原理是高能量的激光束照射工件后,工件表面发生物理反应或者化学反应而出现颜色等方面的变化,并就此留下特殊的标记和符号。随着人们的审美能力也在逐渐增强,对于陶瓷制品外观的要求也越来越高,激光标记技术在陶瓷加工中发挥着越来越重要的作用。此外,人们在采购时越来越注重防伪标识,而如何制作此标识使其不易脱落、不易被模仿复制成为亟待解决的问题之一。激光技术的出现使这一问题得到了妥善的解决。也就是说,经由激光进行的标记,不仅工艺精良,还能够延长使用寿命,取得明显的防伪效果。

目前,激光标记技术广泛地应用于陶瓷制品,使用金属激光打标机,光纤激光打标机等设备,为陶瓷加工提供了更多的可能性,使现在的陶瓷制品更加精美。

激光在工程陶瓷加热辅助加工的应用

激光的光斑小、能量密度大,能瞬时加热到软化温度以及易于移动的优点,使其得到越来越广泛的关注。激光加热辅助加工方法是使用激光作为外加热源加热软化工件的一个过程,使得在加工工程陶瓷过程,材料的屈服应力降低。工程陶瓷的变形特征从脆性转变为塑性或者准塑性,使得工程陶瓷的加工变得越加容易,降低能量消耗,提高材料去除率。下面主要介绍激光加热辅助车削、激光加热辅助磨削、激光加热辅助铣削加工、激光加热辅助引弧微爆炸加工。

01激光加热辅助车削

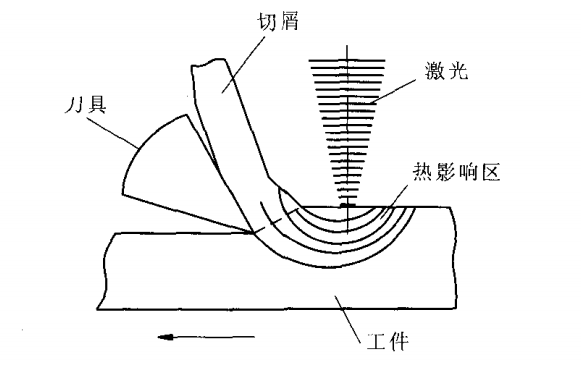

激光加热辅助车削在非加热状态下切削加工时,刀具接触陶瓷试件,会产生很大的切削阻力,容易造成崩刀现象,使得常规车削方法难以实现。但由于陶瓷材料在玻璃化温度时却具有塑性效应,可用特殊的耐高温刀具对陶瓷材料进行像金属材料一样进行切削加工,通过激光与材料的相互作用,在材料被刀具去除前改变其性能,提高加工性能。譬如Si₃N₄陶瓷温度超过1200℃时,切削性能有显著改善,可以获得连续切屑。

激光加热辅助车削

02激光加热辅助磨削

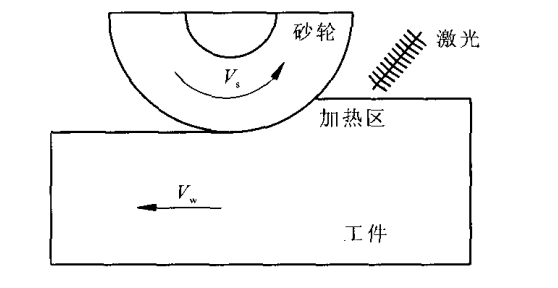

磨削是工程陶瓷的主要加工方法,由于陶瓷材料的高硬度和高脆性,导致切削力大、刀具磨损严重、材料去除率低,而且加工表面容易产生亚表面损伤。此外,由于陶瓷的导热性较差,磨削过程中产生的热量积蓄在工件表面,使工件表层产生很高的温度梯度,极易导致材料表层出现热损伤,甚至出现碎裂。激光加热辅助磨削加工采用激光对工件表面进行预加热,可明显降低材料硬度和脆性,降低磨削力,减少亚表面损伤产生,提高磨削表面质量。

激光加热辅助磨削

03激光加热辅助铣削

铣削是指利用旋转的多刃刀具切削工件,不仅可以加工平面、沟槽、轮齿等,也可以加工复杂型面。由于铣削是多刃断续切削,每个刀齿在切削过程中的切削厚度是变化的,冲击载荷较大,容易发生振动。采用激光加热辅助铣削可以减少切削时铣刀的振颤,降低切削力,提高刀具寿命,改善加工表面质量。

04激光加热辅助引弧微爆炸加工

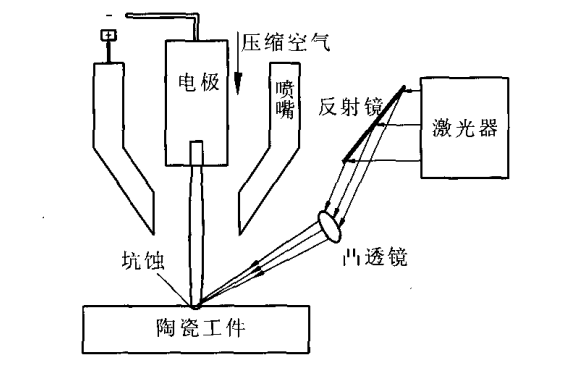

电极引弧微爆轰波加工技术是北京装甲兵工程学院再制造系加工室研发的一种新型陶瓷粗加工技术。它利用专用脉冲电源在通电后产生的高频高压,击穿爆轰波发生器的阳极与阴极间的问隙形成微爆炸,轰击材料表面来去除材料。为解决存在的加工表面粗糙和尺寸精度不高、容易造成崩碎等问题,在其基础上改进并设计了激光加热辅助引弧微爆炸加工试验系统。

激光加热辅助引弧微爆炸加工可以改善和有效控制崩碎的原因表现在两方面:一方面激光的预热作用降低了引弧微爆炸加工瞬间的热应力,减少了裂纹的产生;另一方面,提前加热陶瓷工件至脆塑转变温度,使陶瓷材料的变形特征从脆性断裂转变为塑性变形,明显减小了脆性断裂。

激光加热辅助引弧微爆炸加工系统

结语

激光具有非接触加工、容易实现自动化等优点,国内外都对陶瓷激光加工技术越来越重视,有望解决陶瓷加工的高成本、低效率的问题。激光加工技术和激光加热辅助加工技术将在难加工材料加工的应用中占非常重要的位置。接下来,技术人员需要不断深入开展对激光加工工艺系统、工艺参数优化等研究,通过增强对加热温度的实时测量与自动控制技术研究来解决热应力裂纹等缺陷问题。

机械手视觉定位、图像处理库等为核心的20多款自主知识产权产品。涉及自动贴合机、丝印机、曝光机、叠片机、贴片机、智能检测、智能镭射等众多行业领域。双翌视觉系统最高生产精度可达um级别,图像处理精准、速度快,将智能自动化制造行业的生产水平提升到一个更高的层次,改进了以往落后的生产流程,得到广大用户的认可与肯定。随着智能自动化生产的普及与发展,双翌将为广大生产行业带来更全面、更精细、更智能化的技术及服务。