热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

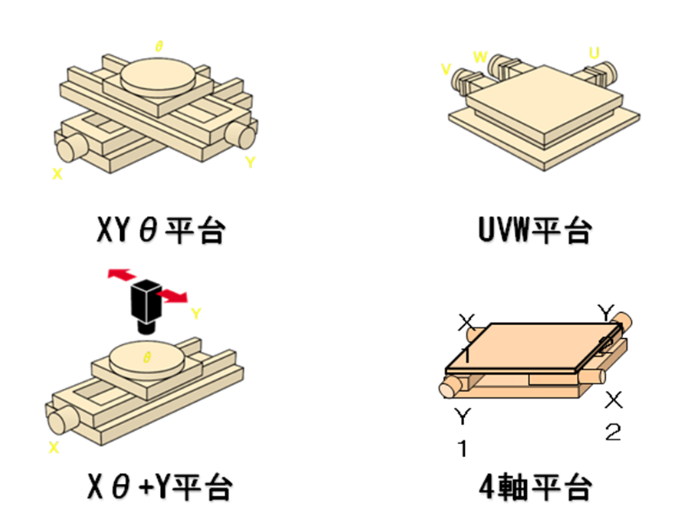

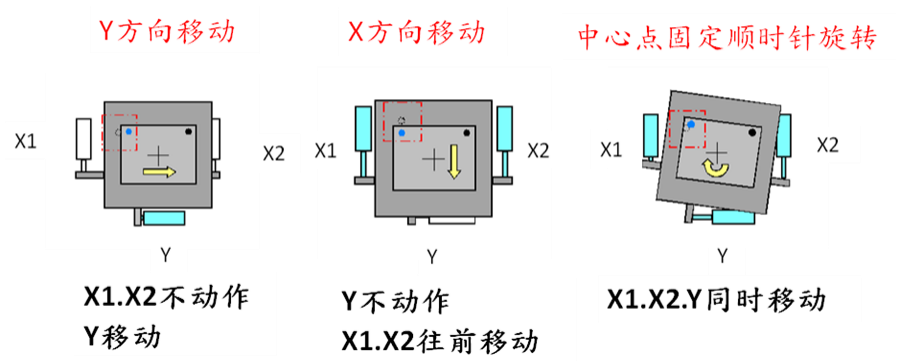

基于机器视觉的精密对位系统结构复杂,集成了精密机械技术、光学系统/图像处理技术/智能控制技术等多项技术。精密机械工作平台是精密机械技术的重要组成部分,也是精密对位系统中的关键子系统,它对组装对位设备完成精确的器件对位起着至关重要的作用。目前常见的对位运动平台如下图所示:

1、 XYθ工作平台

如上图所示,XYθ工作平台是最为常用的工作平台,θ是独立的转动轴,可以旋转大角度,缺点是平台的叠加性造成了误差的叠加放大,精度不易保证。随着平板显示技术迅猛发展,平板展示产品对其加工设备精度的要求也不断提高,XYθ平台逐步被精密对位应用场合所淘汰。

2、 Xθ+Y工作平台

所谓Xθ+Y工作平台就是工件能够沿X和θ方向运动,Y轴能独立于X和θ轴自由运动,一般应用在玻璃切割,线阵CCD扫描的场合,所以不适合应用于精密对位系统中。

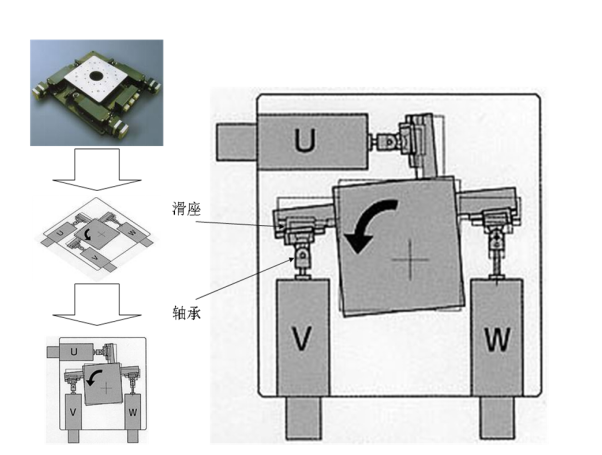

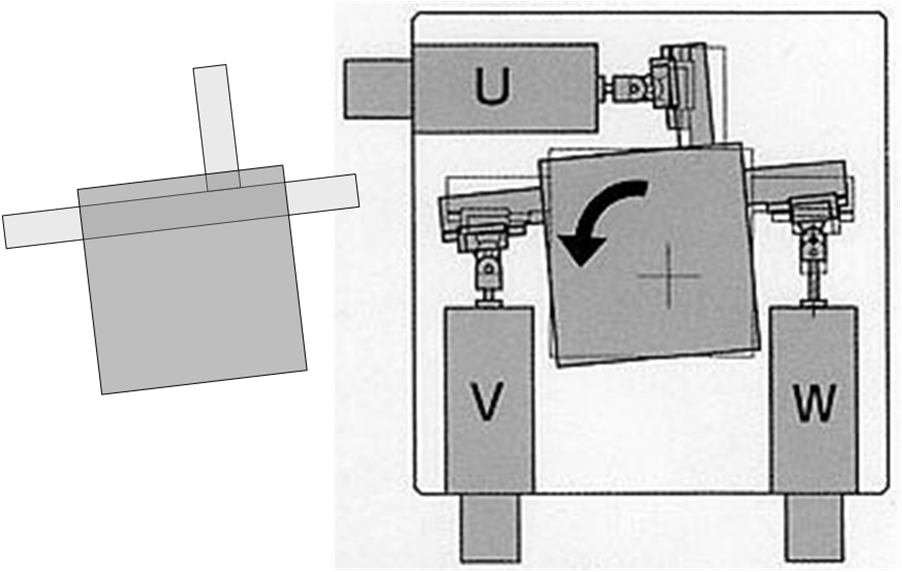

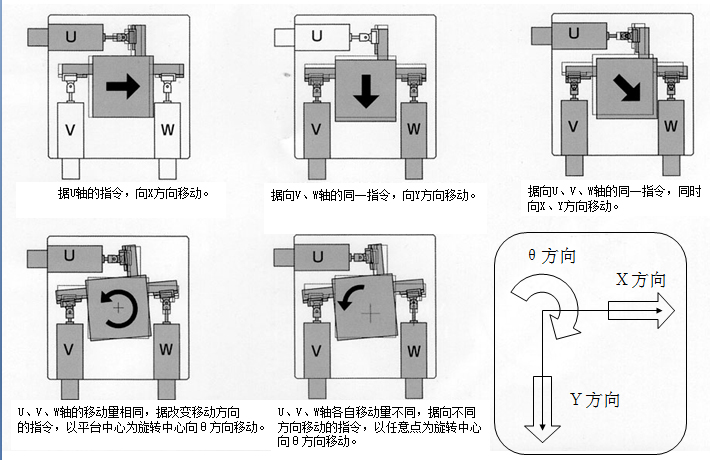

3、 XXY(UVW)工作平台

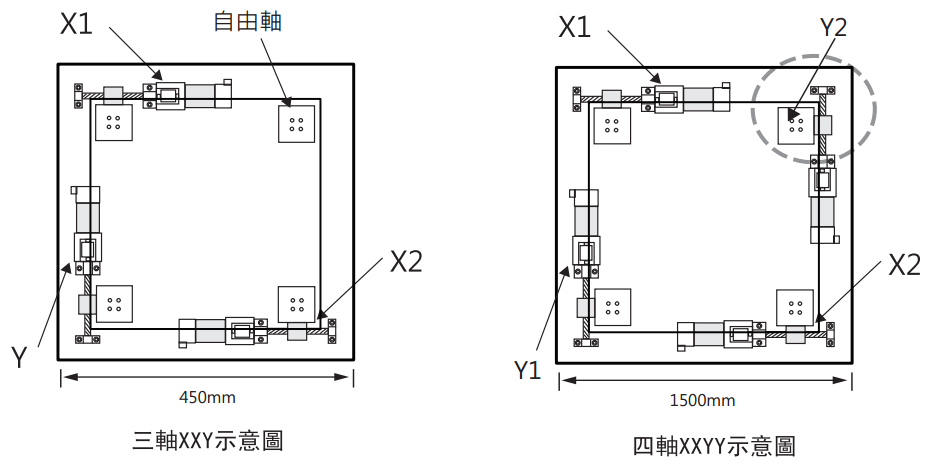

日本常用名称为”UVW”,而台湾一般称呼为“XXY”,XXY就是两个X方向的轴向,搭配一个Y方向轴向,剩余一轴采用自由轴。它的出现用来取代某型传统的XYθ的应用。不同于传统叠加型的XYθ的结构,整体高度有效降低,增加了机台空间的利用率。

UVW工作平台是一种新型的用于精密对位系统中的工作平台,凭借着结构简单、运动灵活、控制较方便、定位精度高等总舵优点,在平板显示行业众多加工设备中得到了广泛的应用。

4、 XXYY工作平台

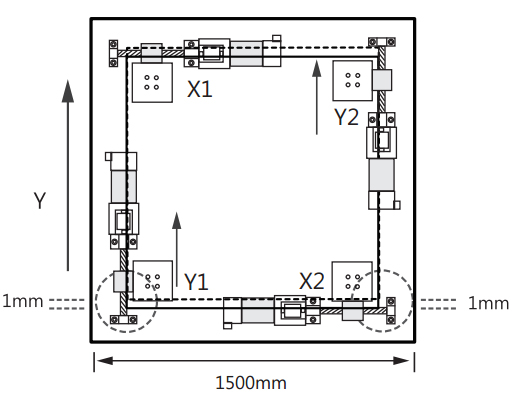

因制程不断提升,为了能让超大尺寸的XXY平台也能精准对位,由上图可知,XXYY是把XXY中的自由轴也加上马达,使之称为可主动带动运动轴的轴向,故称作XXYY。

超大平台的未来趋势-XXYY简介

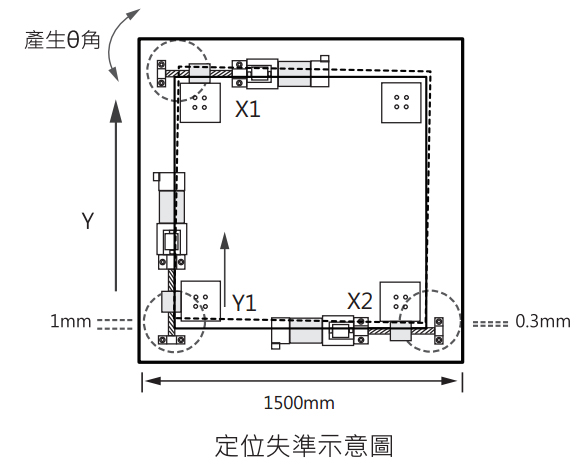

为何要提升至XXYY?当平台台面达到1500mm时候,还是使用XXY来做对位的话,会产生什么问题呢?

条件1:当X1和X2激磁不动作

条件2:浮立轴预压正常,无异常情形

条件3:马达皆正常动作

情形:

X1和X2不动作进行计策,此时进行Y方向移动,因大台面的原因,单Y1推动的力量和机构间存在的微小间隙,可能会导致整个台面的移动不正确,产生误角度出现,出现定位失准现象。

条件1:当X1和X2激磁不动作

条件2:马达皆正常动作

情形:

X1和X2不动作进行计策,此时进行Y方向移动1mm,因大台面的原因,Y1和Y2共同进行运动,让整个台面正确移动,不产生误角度,定位准确。

XXYY解决Y方向失准问题,也有本身存在的优缺点:

优点:

a.相对于三轴,XXYY四轴皆受马达激磁,排除外力或不定因素造成自由轴移位,可实现 平台最好的稳定状态。

b.排除Y方向失准问题,进行准确的移位。

缺点:

a.软件支援少,目前仍以三轴为主流。

b.进行Y方向运动时是不会产生角度的,Y1和Y2皆是单纯的Y方向,在同时动作时, 动作距离如果不精准,再加上模组本身的螺杆和导轨有些间隙问题,在累积两轴的动作 误差后,有可能会造成结构上的顺坏。

c.成本比三轴来得高。

d.增加Y2轴,也增加软件的运算难度,在进行角度运算时,连Y2轴也必需考虑进去。

运算角度时,四轴运算的难度提升

名称 | 新型UVW平台(EXXY平台) | 传统XYθ平台 |

平台 |

|

|

定义 | XXY顾名思义就是两个X方向的轴向,搭配一个Y方向的轴向剩余一轴采用自由轴,所以也有人称XXY或是日本常用的名称“UVW” |

由两个平移平台和一个旋转平台组建而成的三维平台 |

优缺点 | (1) 能够构成薄型结构、负载比较强 (2) 容易得高精度 (3) 价格比较昂贵 (4) 构造比较复杂,不容易自己设计 | (1) 整体厚度比较大 (2) 一般的精度 (3) 价格相对便宜 (4) 构造比较简单,容易设计 |

3个伺服电机控制U轴、V轴、W轴3轴, 能够在任意位置定位的平台。

※中央平台被一个倒T型的支架固定。

UVW(XXY)平台的特色

Ø 薄-不同于传统XYθ的结构少了DD马达的厚度与成本,整体高度有效降低,进而减轻本身重量,增加机台空间的利用率。

Ø 准-平台经由精密研磨加工,每个机构环节皆经过严密测试及结构上的调校。搭配影像对位软件,整体精度可与客户讨论选择最适合的条件。

Ø 稳-在每个环节,包括组成平台的机件、马达驱动器、线轨螺杆等等,皆是经过长时间累绩经验,反复修正,用最佳加工方法和高稳定度的零组件,达到平台最稳定的状态。

动作简介

要实现微米级的定位要求有许多不同的方式,采用直线电机和气浮导轨可以消除摩擦影像,行程长,但是成本很高,体积大,适用场合受到限制;采用压电元件驱动,以柔性铰链为弹性导轨克服了机械摩擦等因素,可以获得纳米级的定位精度,但压电元件的变形有限,一般运动范围在十几微米。传统的采用伺服电机和精密丝杠传动的方案,尽管存在机械间隙、摩擦力以及爬行现象,但是这些缺陷在一定程度上能予以克服,同时丝杠螺母机构可以做到微米级以下精度,经济成本不高。

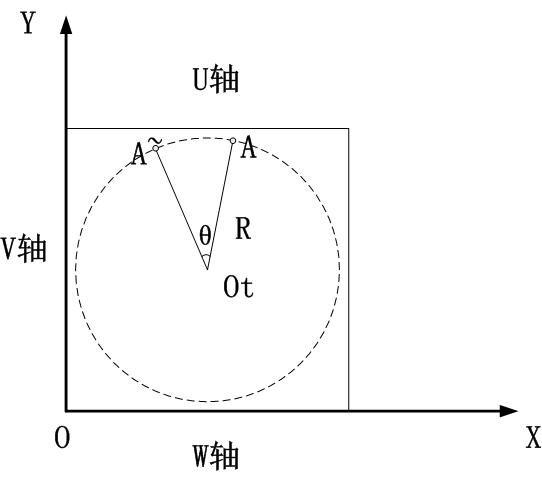

平台数学模型

如果是UVW平台,设U轴到平台中心Ot的距离为UR,伺服电机可以的分辨率为10000个脉冲一圈,丝杠的导程Pitch为5mm,那这样U轴的最小位移量Umin可以达到0.5um;将设当UR=100mm时平台可以旋转的细分角度可以达到arctan(0.0005/100)。具体计算如下:

Umin = 5mm/10000Pulse =0.0005mm/Pulse

tan(θmin)=0.0005/100 θmin =arctan(0.0005/100)≈0.0003度

而如果使用XYθ类型的平台机构,则旋转的细分角度θmin就是电机自身能旋转的最小角度,当伺服电机的分辨率为10000pulse/Rev时,它的细分角度最小为(2π/10000) = 0.036度。从理论上分析,UVW平台的角度细分精度远远大于XYθ类型的平台机构。

通过以上分析对平台机构的分析和计算,UVW平台在许多方面要优于其他的平台。

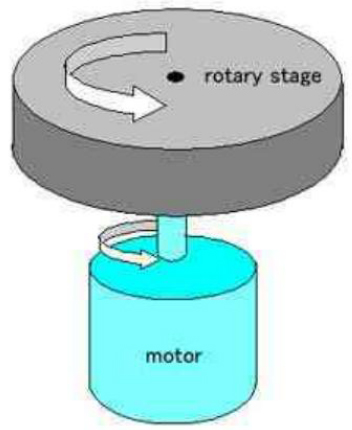

(1)直驱型

直驱型由于采用马达直接驱动旋转平台,所以旋转角度和马达的分辨率有关:

假如:

我们采用的电机驱动器分辨率为:10000P/R即电机旋转1圈需要10000个脉冲,而传动比为90:1,即电机转动90圈,平台才转动1圈,即旋转平台转动1圈需要90*10000 = 900000个脉冲,那么对于旋转平台来说,每个脉冲移动的角度为2π/900000.

若是电机不加减速机,直接通过电机轴和联轴器连接旋转平台,那么传动比则为1:1,即电机转动1圈,旋转平台即转动1圈,如上例所示,则旋转平台每个脉冲移动的角度为2π/10000。

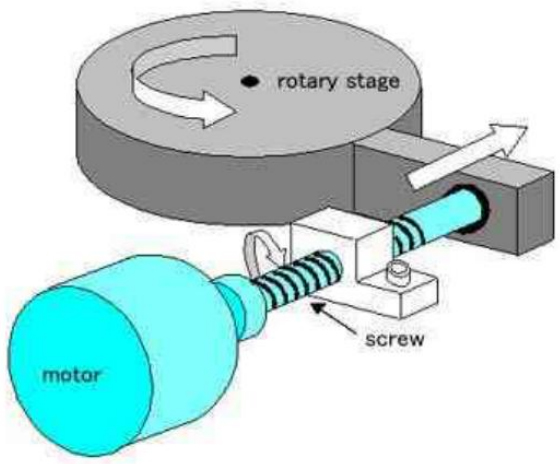

(2)直线驱动型

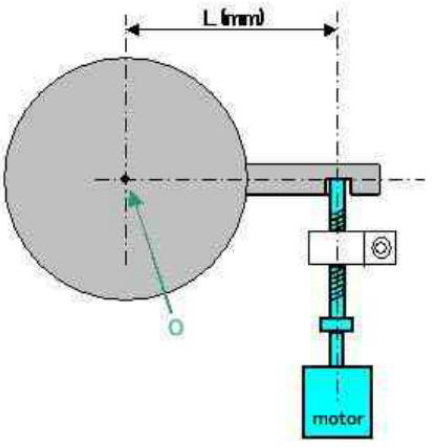

直线驱动型旋转平台

直线驱动型为采用丝杆带动连杆,使平台进行旋转运动。

根据数学公式:

角度(θ)=弧长(L)/半径(R)即可算出这种类型的分辨率

假设旋转轴电机可以的分辨率为10000个脉冲一圈,丝杠的导程Pitch为5mm,那这样旋转轴的最小位移量Umin可以达到0.5um;将旋转半径R(即上图中的L):R=100mm时平台可以旋转的细分角度可以达到arctan(0.0005/100)。具体计算如下:

Umin = 5mm/10000Pulse =0.0005mm/Pulse

tan(θmin)=0.0005/100 θmin =arctan(0.0005/100)≈0.0003度

此时,这个电机每一个脉冲,旋转平台转动0.0003度。

对位系统包的基本概念 (1)

对位系统包是指,使用2~4颗相机针对目标物(Mark点)的位置,2~4颗相机采集Mark点的信息,算出XYθ移动量。

具有自动调整功能,相机安装时,不需要很麻烦地吻合X、Y坐标以及进行相机->平台坐标转换的复杂运算。若是检测Mark点变化后,只需执行自动调整,就可以简单恢复到模板的位置,从而保证对位精度。若是产品变换,导致Mark点变换后,只需要重新对新的Mark点进行模板学习,即可完成对位操作。使得产品品种变更后实现自动对位也变得十分简单。

对位系统包的基本概念(2)

自标定(Auto Calibration)

如果利用对位控制器,此前使用图像处理装置时不可或缺的校正工序能够自动完成。

(1)自动算出各摄像头的分辨率、视野大小

(2)自动算出相机与平台的角度

(3)自动测得两相机之间的关系,统一大坐标系。

通过移动分别X、Y、θ轴,自动算出相机的分辨率、视野大小,以及对平台进行自标定。

对位系统包的基本概念(3)

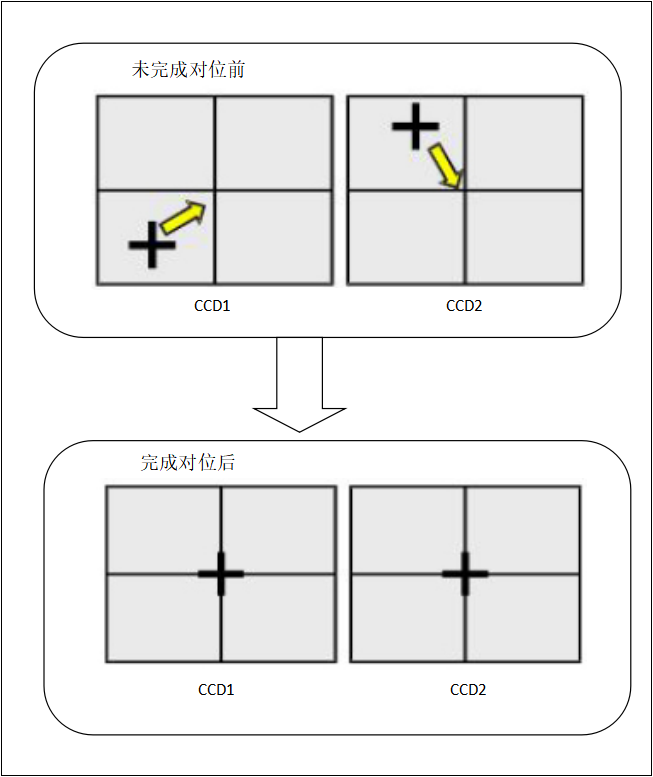

自动对位

根据之前的自标定,算出相对于基准位置的对象物mark的坐标即移动Mark的偏移量。然后移动X、Y、θ进行对位。最终完成对位。若是一次没有将当前mark点移动回和基准位置的mark一样的位置,那么可以进行重复操作直到完成对位。

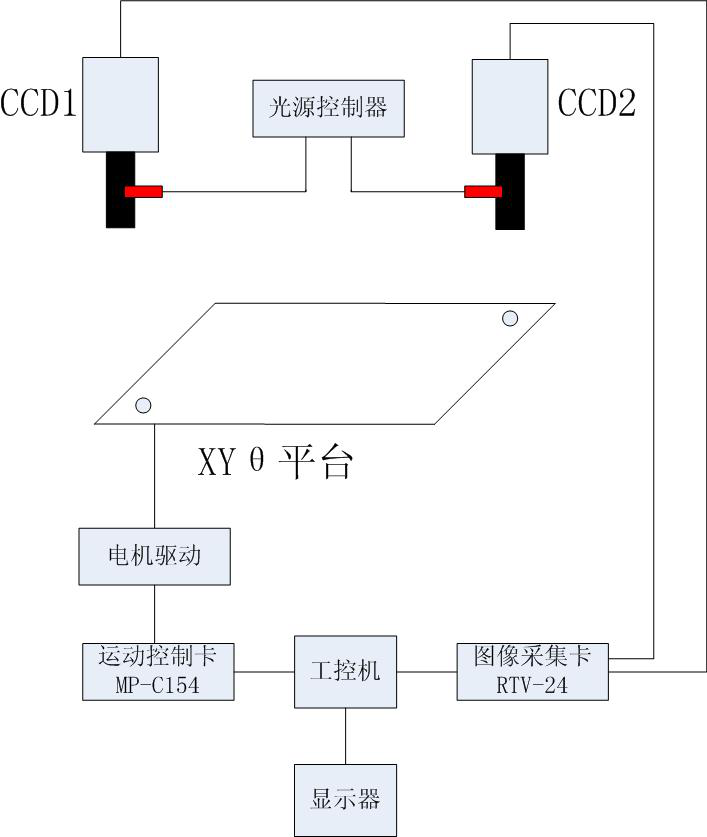

XYθ视觉对位平台的系统原理

XYθ视觉对位平台的系统原理图

在本系统中,采用双CCD进行待测物靶标的读取,通过图像处理系统与基准靶标进行比较,运用图形识别算法计算平台移动量,通过工控机和运动控制卡控制电机执行运动,达到薄膜上的靶标与基准靶标的对准,进而完成对位调整。