热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

第一节 阵列段流程

一、主要工艺流程和工艺制程

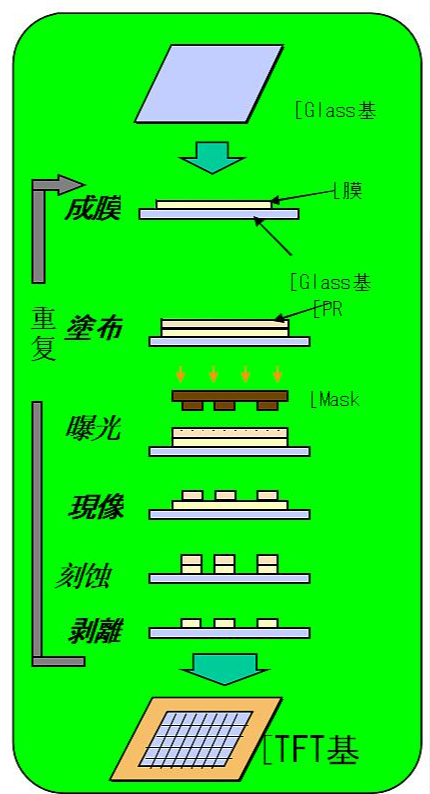

工艺制程:1、成膜:PVD、CVD 2、光刻:涂胶、图形曝光、显影3、刻蚀:湿刻、干刻 4、脱膜

二、辅助工艺制程

1、清洗 2、打标及边缘曝光 3、AOI 4、Mic、Mac 观测 5、成膜性能检测(RS meter、Profile、RE/SE/FTIR) 6、O/S 电测 7、TEG 电测 8、阵列电测 9、激光修补。

三、返工工艺流程

1、PR 返工

2、Film 返工

四、阵列段完整工艺流程

五、设备维护及工艺状态监控工艺流程

1、Dummy Glass 的用途

2、Dummy Glass 的流程

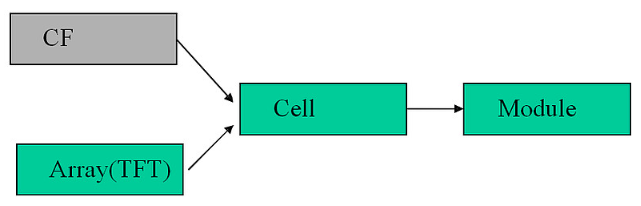

TFT 显示器的生产可以分成四个工序段:CF、TFT、Cell、Module。其相互关系见下图:

阵列段是从投入白玻璃基板,到基板上电气电路制作完成。具体见下图:

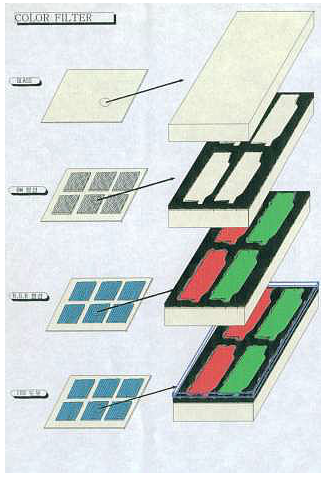

CF 工序是从投入白玻璃基板,到黑矩阵、三基色及ITO 制作完成。具体见下图:

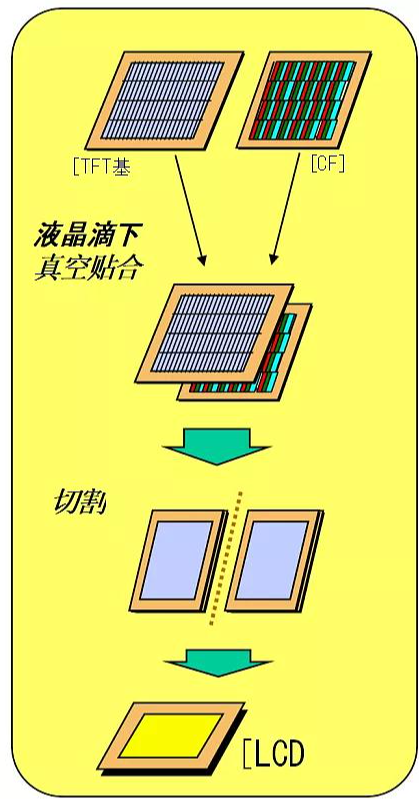

Cell 工序是从将TFT 基板和 CF 基板作定向处理后对贴成盒,到切割成单粒后贴上片光片。具体见下图:

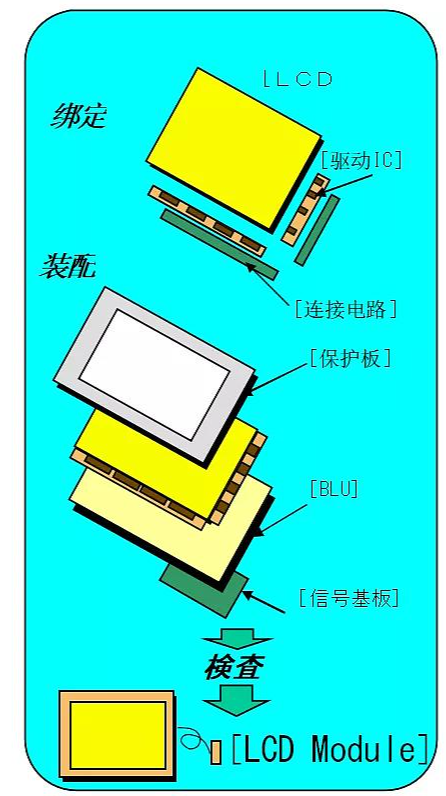

Module 工序是从 LCD 屏开始到驱动电路制作完成,形成一个显示模块。具体示意图如下:

在以下的各节中,我们将逐一介绍TFT、Cell、Module 的工艺制程

第一节 阵列段流程

一、主要工艺流程和工艺制程

(一)工艺流程

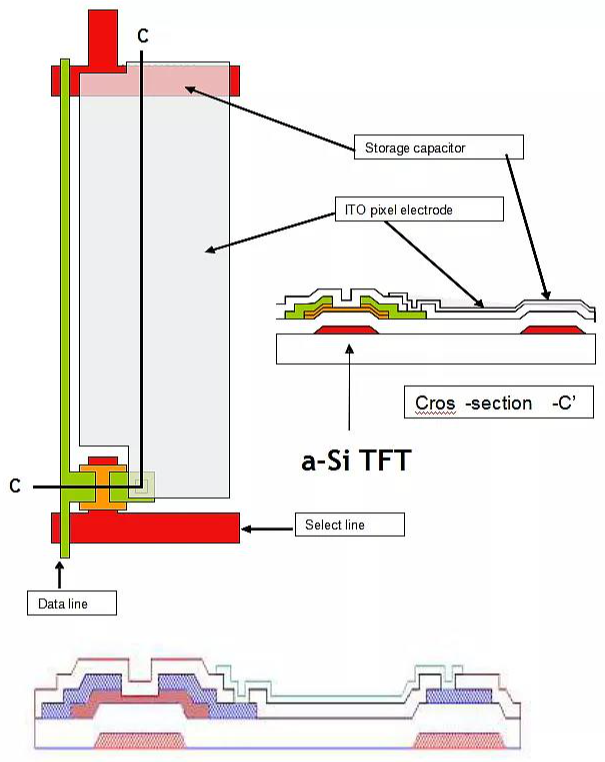

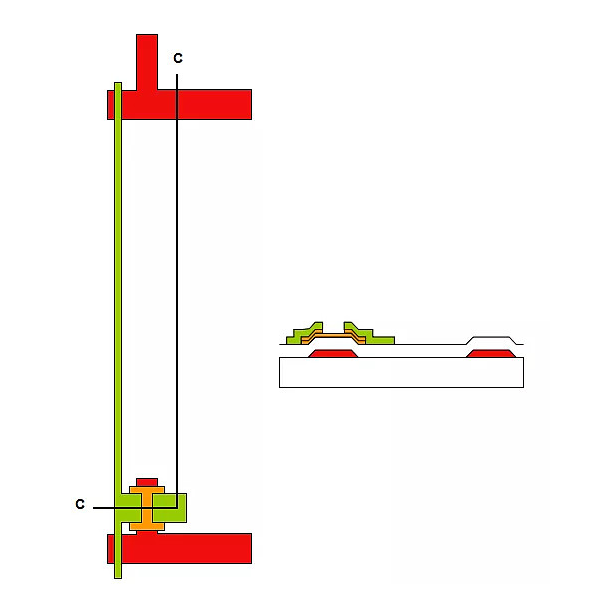

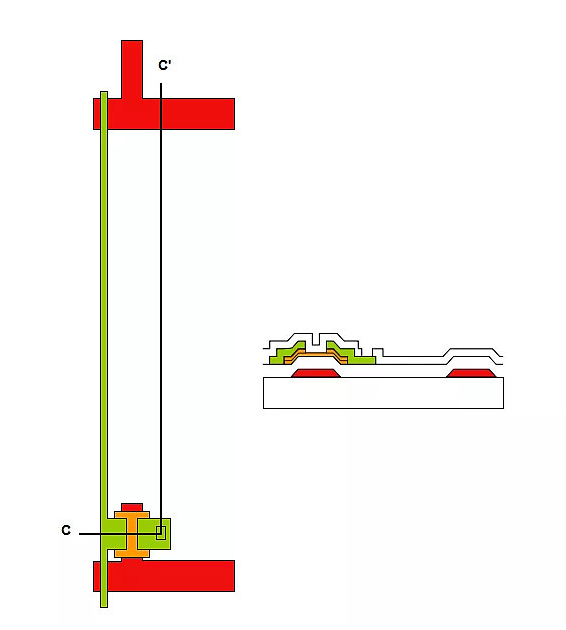

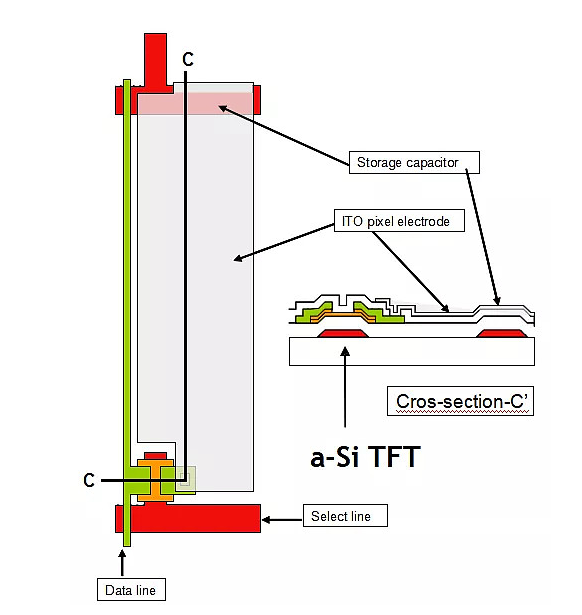

采用背沟道刻蚀型(BCE)TFT 显示像素的结构。具体结构见下图:

对背沟道刻蚀型TFT结构的阵列面板,根据需要制作的膜层的先后顺序和各层膜间的相互关系,其主要工艺流程可以分为 5 个步骤(5 次光照)。

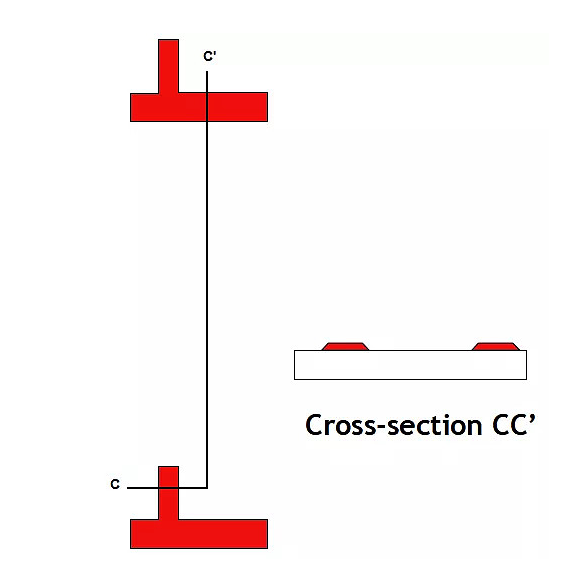

第一步:栅极(Gate)及扫描线形成

具体包括:Gate 层金属溅射成膜,Gate 光刻,Gate 湿刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。经过这些工艺,最终在玻璃基板上形成扫描线和栅电极,即Gate 电极。工艺完成后得到的图形见下图:

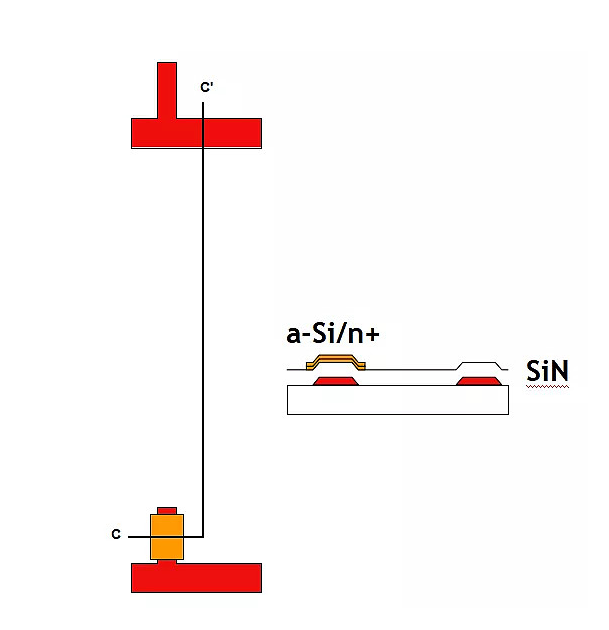

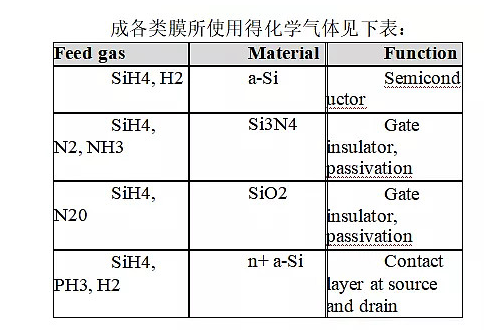

第二步:栅极绝缘层及非晶硅小岛(Island)形成

具体包括:PECVD 三层连续成膜,小岛光刻,小岛干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。经过这些工艺,最终在玻璃基板上形成TFT 用非晶硅小岛。工艺完成后得到的图形见下图:

第三步:源、漏电极(S/D)、数据电极和沟道(Channel)形成

具体包括:S/D 金属层溅射成膜,S/D 光刻,S/D 湿刻,沟道干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。经过这些工艺,最终在玻璃基板上形成TFT 的源、漏电极、沟道及数据线。到此,TFT 已制作完成。工艺完成后得到的图形见下图:

第四步:保护绝缘层(Passivition)及过孔(Via)形成

具体包括:PECVD 成膜,光刻,过孔干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。经过这些工艺,最终在玻璃基板上形成 TFT 沟道保护绝缘层及导通过孔。工艺完成后得到的图形见下图:

第五步:透明象素电极ITO 的形成

具体包括:ITO 透明电极层的溅射成膜,ITO 光刻,ITO 湿刻等工艺制程

(各工艺制程的具体介绍在随后的章节中给出)。经过这些工艺,最终在玻璃基板上形成透明象素电极。至此,整个阵列工序制作完成。工艺完成后得到的图形见下图:

至此,整个阵列工序制作完成。简单来说 5 次光照的阵列工序就是:5 次成膜+5 次刻蚀。

(二)工艺制程

在上面的工艺流程中,我们提到,阵列的工艺流程是成膜、光刻、刻蚀等工艺制程的反复使用。以下就这些工艺制程作具体的介绍。

1、成膜

顾名思义,成膜就是通过物理或化学的手段在玻璃基板的表面形成一层均匀的覆盖层。在TFT 阵列制作过程中,我们会用到磁控溅射(Sputter,或称物理气相沉积PVD)和等离子体增强型化学气相沉积(PECVD)。

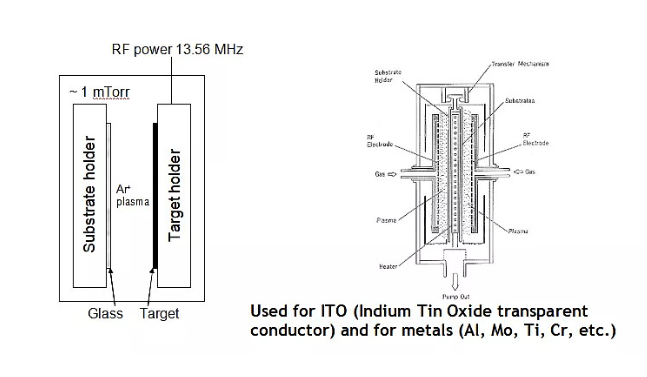

A)磁控溅射(Sputter)

溅射是在真空条件下,用 He 气作为工作气体。自由电子在直流 DC 电场的作用下加速获得能量,高能电子碰撞 He 原子,产生等离子体。He 离子在DC 电场的作用下,加速获得能量,轰击在靶材上,将靶材金属或化合物原子溅射出来,沉积在附近的玻璃基板上,最后形成膜。磁场的作用是控制等离子体的分布,使成膜均匀。磁控溅射的原理示意图如下:

具体溅射原理的介绍和详细的设备介绍参见后面相关的章节。

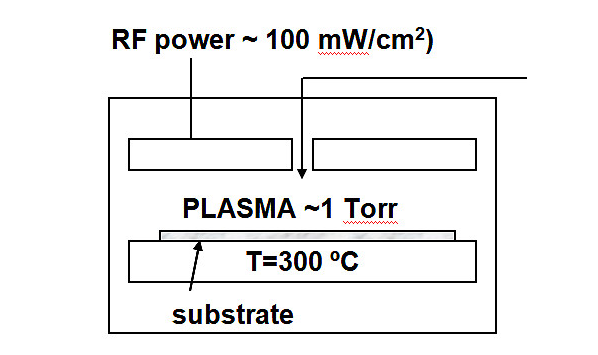

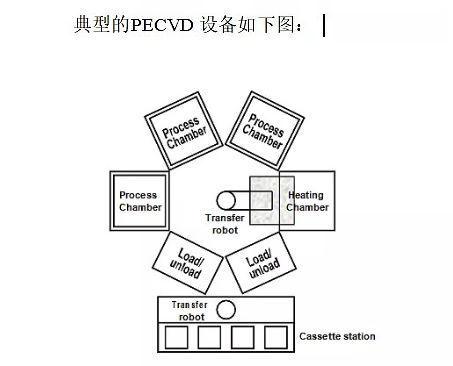

B)PECVD

PECVD 是通过化学反应在玻璃基板表面形成透明介质膜。等离子体的作用是使反应气体在低温下电离,使成膜反应在低温下得以发生。其原理示意图如下:

具体PECVD 原理的介绍和详细的设备介绍参见后面相关的章节。

2、光刻:涂胶、图形曝光、显影

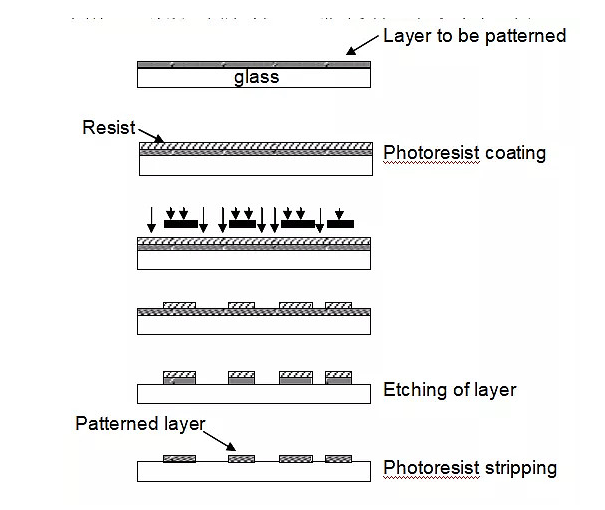

光刻的作用是将掩模版(Mask)上的图形转移到玻璃表面上,形成PR Mask。具体通过涂胶、图形曝光、显影来实现。见以下示意图:

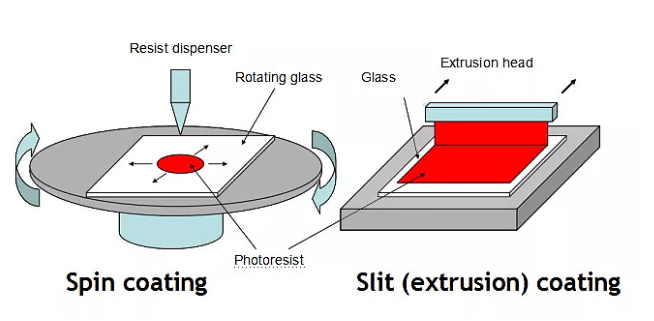

A) 涂胶

在玻璃表面涂布一层光刻胶的过程叫涂胶。对于小的玻璃基板,一般使用旋转涂布的方式。但对大的基板,一般使用狭缝涂布的方式。见以下示意图:

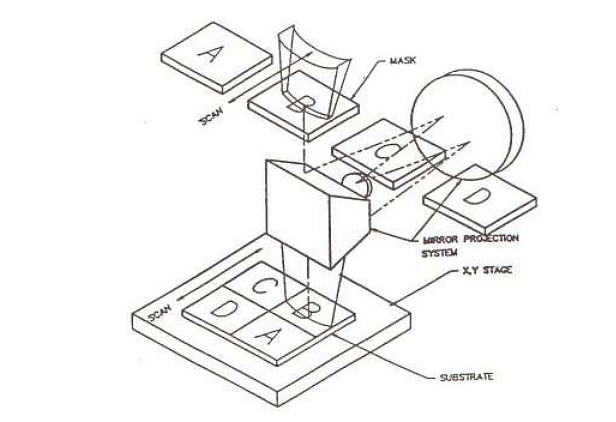

B) 图形曝光

涂胶后的玻璃基板经干燥、前烘后可以作图形曝光。对于小面积的基 板,可以采用接近式一次完成曝光。但对大面积的基板,只能采用多次投影曝光的方式。下图是Canon 曝光机的工作原理图:

由于大面积的均匀光源较难制作,Canon 采用线状弧形光源。通过对Mask 和玻璃基板的同步扫描,将Mask 上的图形转移到玻璃基板上。

C) 显影

经图形曝光后,Mask 上的图形转移到玻璃基板上,被光阻以潜影的方式记录下来。要得到真正的图形,还需要用显影液将潜影显露出来,这个过程叫显影。如果使用的光阻为正性光阻,被 UV 光照射到的光阻会在显影过程中被溶掉,剩下没有被照射的部分。

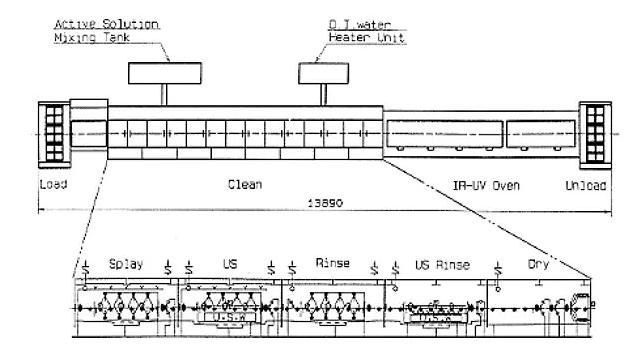

显影设备往往会被连接成线,前面为显影,后面为漂洗、干燥。

示意图如下:

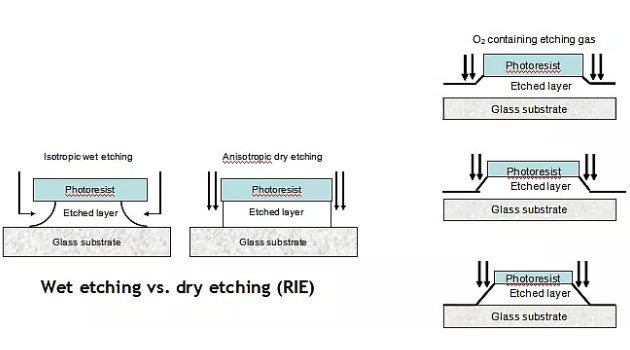

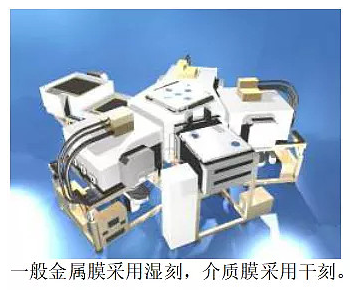

3、刻蚀:湿刻、干刻

刻蚀分为湿刻和干刻两种。湿刻是将玻璃基板浸泡于液态的化学药液中,通过化学反应将没有被PR 覆盖的膜刻蚀掉。湿刻有设备便宜、生产成本低的优点,但由于刻蚀是各向同性的,侧蚀较严重。

干刻是利用等离子体作为刻蚀气体,等离子体与暴露在外的膜层进行反应而将其刻蚀掉。等离子体刻蚀有各向异性的特点,容易控制刻蚀后形成的截面形态;但但高能等离子体对膜的轰击会造成伤害。湿刻与干刻的原理见下 图:

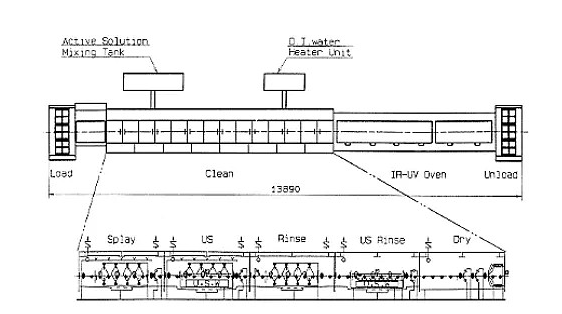

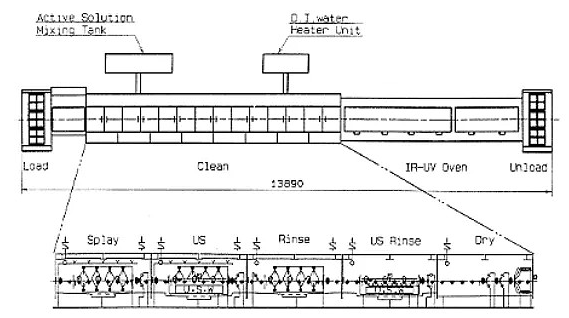

湿刻的设备一般与后面清洗、干燥的设备连成线,见下图:

干刻设备与PVD 及PECVD 设备一样,一般采用多腔体枚叶式布局。由于设备内是真空环境,玻璃基板进出设备需要 1-2 个减压腔。其余腔体为工艺处理腔。见以下示意图:

4、脱膜

刻蚀完成后,需要将作掩模的光阻去除,去除光阻的过程叫脱膜。一般脱膜设备会与其随后的清洗、干燥设备连线。见下图:

二、辅助工艺制程

阵列工序的工艺流程中,除了以上介绍的主要工艺制程外,为了监控生产线的状态,提高产品的合格率,方便对产品的管理和增加了一些辅助的制程,如:清洗、打标及边缘曝光、AOI、 Mic/Mac 观测、成膜性能检测、电测等。以下就这些辅助工艺制程逐一作个简单介绍。

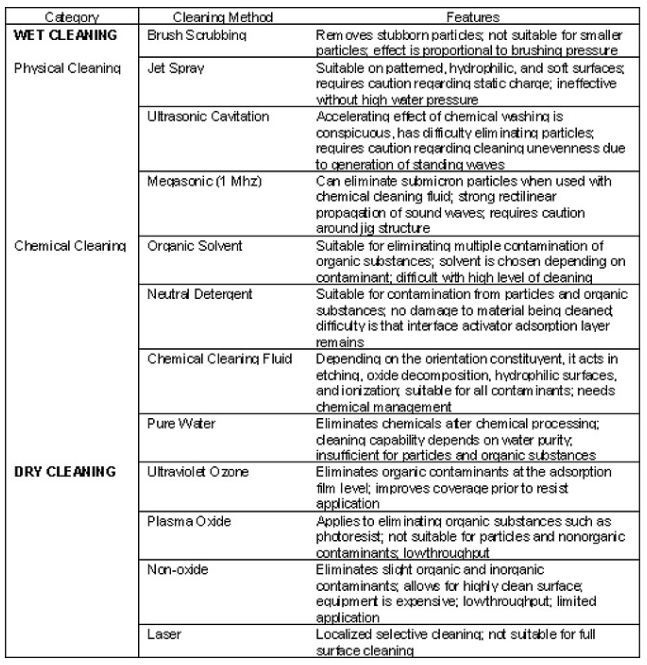

1、清洗

清洗,顾名思义就是将玻璃基板清洗干净。这是整个LCD工艺流程中使用最频繁的工艺制程。在每次成膜前及湿制程后都有清洗。清洗有湿洗和干洗,有物理清洗和化学清洗。其作用和用途详见下表:

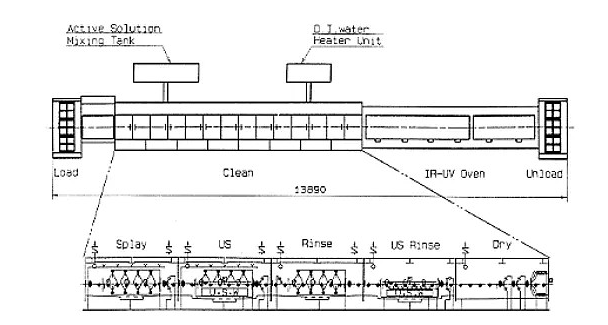

具体在工艺流程中,玻璃基板流入生产线前有预清洗;每次成膜前有成膜前清洗;每次光阻涂布前有清洗;每次湿刻后及脱膜后也有清洗。一般清洗设备的结构如下:

由于清洗设备的结构与湿刻及脱膜设备的结构非常相识,所以这三个制程往往统称为湿制程。

2、打标及边缘曝光

为了方便生产线的管理,我们需要对在生产线流通的每一张玻璃基板和Panel 打上ID,这是通过打标制程来完成的。通常打标制程会放在栅极光刻制程中,即栅极图形曝光后,显影前。打标一般采用激光头写入。随着玻璃基板的增大,曝光机的制作和大面积均匀光源的获得变得较难。为了有效利用曝光设备,在图形曝光时只对玻璃基板中间有图形的有效区域进行曝光。之后采用一种不需要Mask 的边缘曝光设备对边缘区域曝光,然后去做显影。这一过程叫边缘曝光。

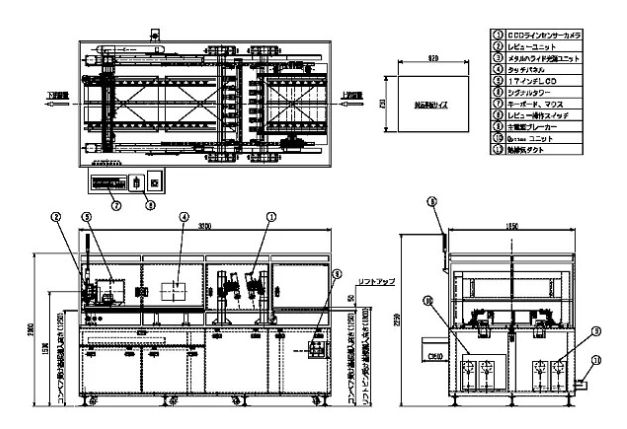

3、自动光学检测(AOI)

为了提高产品的合格率,在每次显影后和刻蚀后,一般会作一次光学检测。一般采用线性 CCD 对玻璃基板上的图形进行扫描,将扫描后的图像作计算机合成处理后,与设计图形作比对,以发现可能存在的问题。此过程即称为自动光学检测。其典型设备如下图:

4、宏微观检查(MAC/MIC)

微观检查主要是通过显微镜对 AOI 或其他检测过程中发现的问题作进一步观测确认。

宏观检测是利用人眼对光和图像的敏锐观察,以发现显影后或刻蚀后大面积的不均匀。

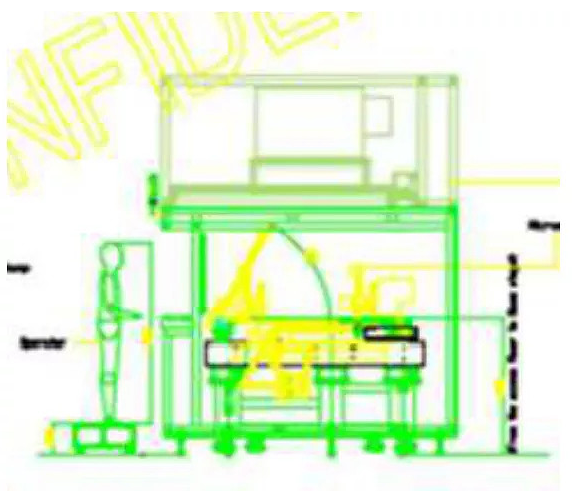

微观、宏观检查往往设计在同一机器上。典型的机器见下图:

5、成膜性能检测

在阵列的制程中有 5 次成膜。成膜质量的好坏直接关系到产品的性能和合格率的高低。所以生产中有许多对膜性能作检测的工序,尽管这些工序也许只是抽测。

对导电膜,一般会用四探针测试仪(RS Meter)作膜层方块电阻测试;用反射光谱仪(SR)作反射性能测试。

对介质膜,一般会用椭偏仪(SE)作膜厚和透过性能测试;用付氏红外分析仪(FTIR)作成分分析。

对所有的膜层都会用台阶仪(Profile)作膜厚分析;用Mac 作宏观检查;用 AFM 作表面形貌分析。

6、开路/短路(O/S)电测

TFT 沟道刻蚀主要是刻掉非晶硅表面的一层N 型参杂的接触层。这一层具有改善接触电阻的作用。但这一层在沟道的部分必须完全刻蚀干净,否则沟道短路或漏电流偏大。沟道是否刻蚀干净,用光学的办法不能检测,因为 N 型参杂层是透明的。所以在沟道刻蚀后插入开路/短路(O/S)电测。

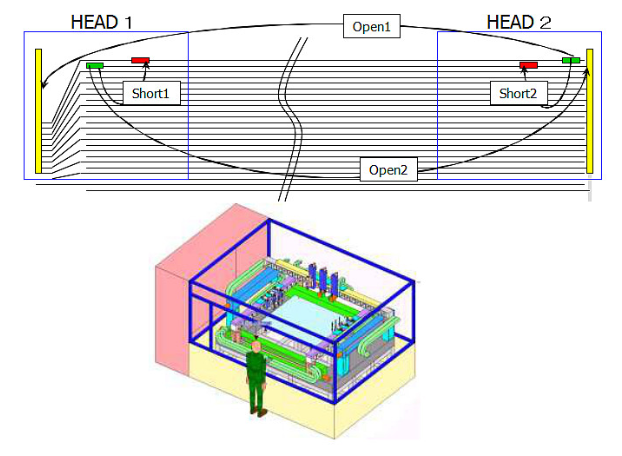

开路/短路电测的原理很简单:将两个探针放在电极的两端,检测电流以判断电极是否开路;将两个探针放在相邻的两个电极上,检测电流以判断这两个电极间是否短路。下图是原理的示意图和相关设备图:

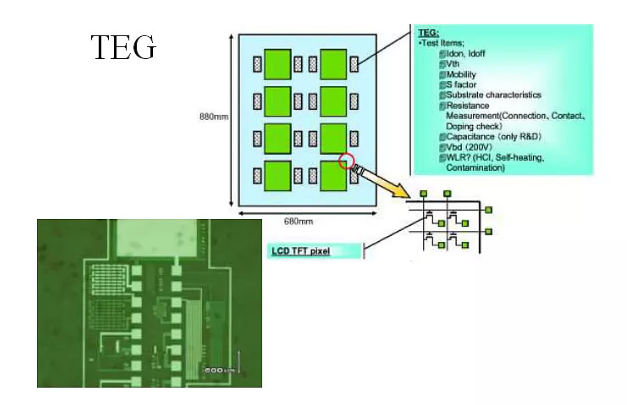

7、TEG(Test Element Group)电测

在阵列制作的工艺过程中,有许多中间环节的电气性能直接影响到产品的最终性能,必须加以检测。如层间的接触电阻,电极间的电容等。为了检测这些中间环节的电气性能,会在正常显示屏电气线路以外的区域,专门设计一些检测中间性格的电气单元(Test Element Group),并通过专门的TEG 检测设备作测试。常见的TEG 电气单元有: 引线电阻、TFT、存储电容、接触电阻、跨越台阶的引线电阻等。TEG 的位置及设计范例如下图:

8、阵列电测

阵列电路制作完成后,其电气性能如何需要作阵列电测,以挑出有缺陷的屏,不让其流到后面的工序,减少材料的损失。

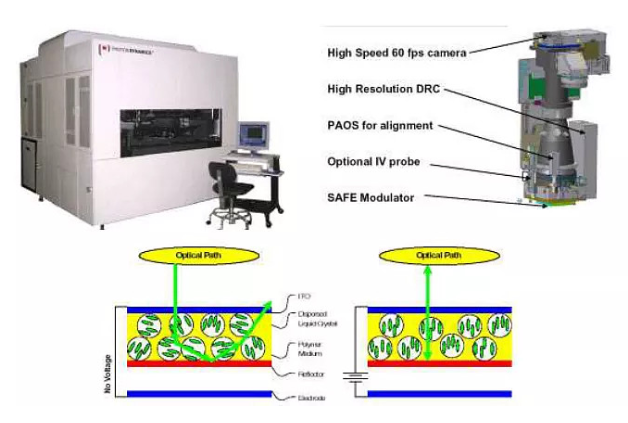

阵列电测大致分为电荷检测、电子束检测和光学检测三种检测方法。这三种检测方法各有优劣。目前天马采用光学的检测方法。其原理和相关设备见下图:

9、激光修补

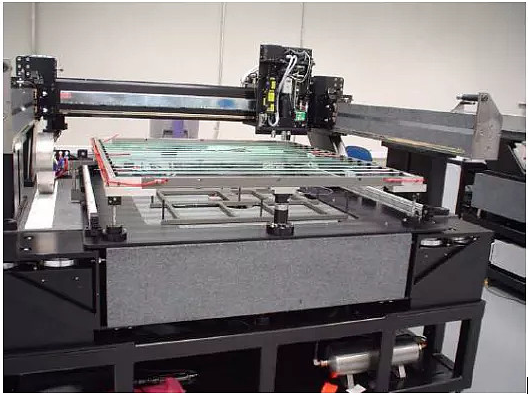

对在 AOI 或电测中发现的问题,如短路、开路等,一般考虑采用激光修补的办法进行补救。这一办法对大屏的制作尤其有效。常见的激光修补设备见下图:

三、返工工艺流程

以上介绍的是正常工艺流程。在生产过程中由于品质管控的要求,在某些指标达不到要求时,产品会进入返工流程。阵列段最常见的返工是:PR 返工和Film 返工。

1、PR 返工

在曝光、显影后,膜层刻蚀前,如果被 AOI 或MAC/MIC 检测发现严重质量问题,如果不返工会导致产品报废或合格率很低。这时产品会进入 PR 返工流程,即先脱膜,然后从新作光刻。

2、Film 返工

Gate 电极和S/D 电极在刻蚀后,如果被AOI 或MAC/MIC 检测发现严重质量问题,如果不返工会导致产品报废或合格率很低。这时产品会进入 Film 返工流程,即先脱膜后,湿刻掉所有金属膜,然后从新作成膜。

四、阵列段完整工艺流程

在主要工艺流程和制程的基础上,加入辅助工艺制程和返工流程,一个阵列段完整的工艺流程如下图:

图中同时给出了制作高开口率的有机膜工艺流程和半反半透膜工艺流程。

五、设备维护及工艺状态监控工艺流程

产品是靠生产线和设备作出来的,所以生产线的状态和设备状况直接关系到产品的质量。定时对设备作维护(Prevent Maintenance)和对设备、环境状态作监测是有效管理的的必然选择。通常的做法是采用白玻璃(Dummy Glass)作某个工艺制程,之后拿去检测。这样 Dummy Glass 就有一个流程。

1、白玻璃(Dummy Glass)的用途在生产线遇到以下几种情况时,需要流通白玻璃:

A、在新的生产线安装调试阶段,用白玻璃作一系列的试验;

B、设备或工艺调整后,用白玻璃确认工艺状况;

C、设备作维护保养后,用白玻璃确认工艺状况

D、设备和工艺状态需要作定期监测时

E、工艺洁净环境需要作定期监测时

2、白玻璃的流程

根据使用白玻璃的目的的不同,其流通流程也完全不同。这里只简单举一个例子。例如,如果我们需要了解设备内的清洁状态,白玻璃会流过以下制程:

白玻璃清洗→要检测的设备→异物检测机