热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

第二节 制盒段流程

1、取向及PI 返工流程

2、制盒及Spacer Spray 返工流程切割、电测、磨边

3、贴偏光片及脱泡、返工

第三节 模块段流程

1、激光切线、电测

2、COG 邦定、FPC 邦定、电测装配、电测

3、加电老化包装出货

第二节 制盒段流程

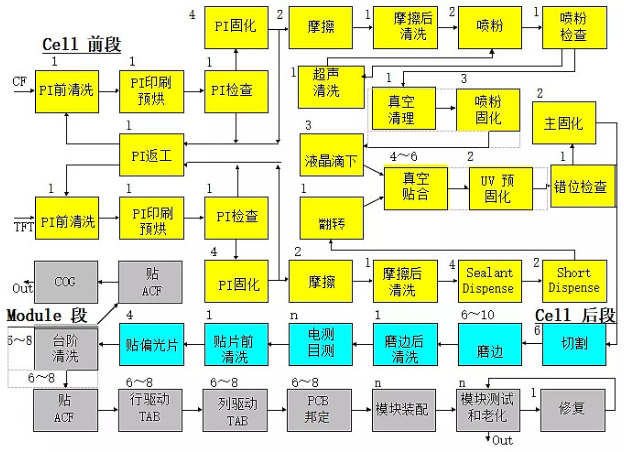

Cell 段的工艺流程可以大概分为四块:取向、成盒、切断、贴偏光片。以下简单介绍一下各块工艺目的和主要工艺制程。

一、取向工艺

取向工艺的目的是在TFT 和CF 基板上制作一层透明的PI 膜,经摩擦后,使液晶分子沿摩擦方向排列。其原理请自己查看相关文献。所以在这一块,有两个主要的工艺制程:PI 印刷和摩擦。

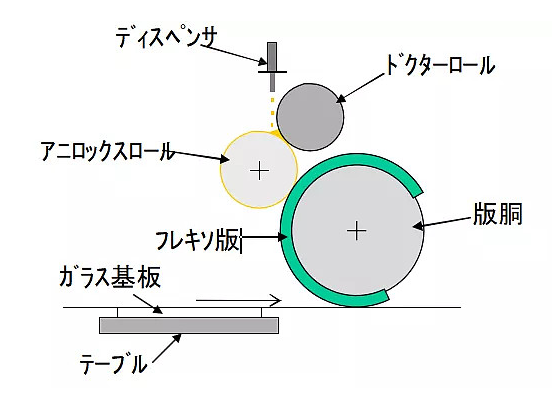

1、PI 印刷

PI(Polyimide)是一种透明的有机高分子材料,有主链和侧链,经涂布烘烤后,会牢固地附着在CF 和TFT 基板表面。PI 的涂布采用一种凸版印刷的技术。其工作原理见以下示意图:

PI 印刷除凸版印刷的主工艺制程外,还有一些辅助的工艺制程,如:印刷前清洗、印刷后预烘、自动光学检查、固化,以及PI 返工制程等。这里不再逐一介绍。

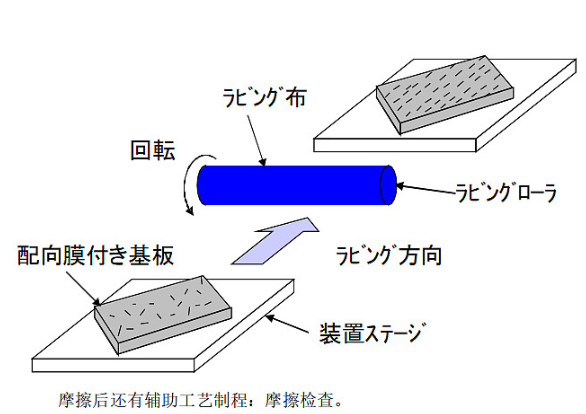

2、摩擦

摩擦的作用是用绒布在PI 上摩过,将PI 的侧链梳理到一个方向。示意图如下:

二、ODF 成盒工艺

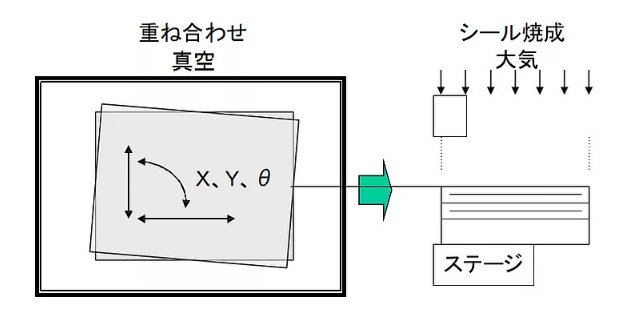

成盒就是将CF 和TFT 玻璃基板对贴、粘结起来,同时要在两个玻璃基板间的间隙中(盒中)放入液晶并控制盒的厚度。传统的成盒工艺是先完成空盒制作,然后灌注液晶。现在的 ODF(One Drop Filling)工艺是先在TFT 或

CF玻璃基板上滴下液晶,然后在真空环境下对贴制盒,最后经紫外固化和热固化后成盒。

ODF成盒工艺可以分成四块:衬垫料喷洒,边框料、银点料、液晶涂布,真空环境下对贴制盒,紫外固化和热固化。以下逐一作简单介绍:

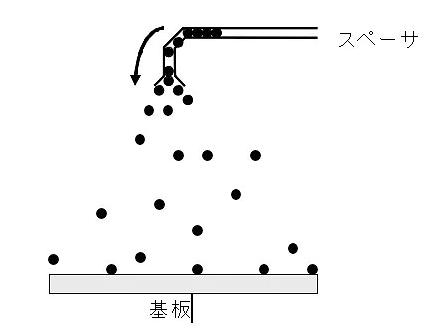

1、衬垫料喷洒

盒厚控制是靠选择设定的球形衬垫料的直径来实现的。衬垫料需要在贴合前均匀地喷洒到玻璃基板地表面,这是通过一种让衬垫料带电后干喷的设备完成的。其示意图如下:

2、边框料、银点料、液晶涂布

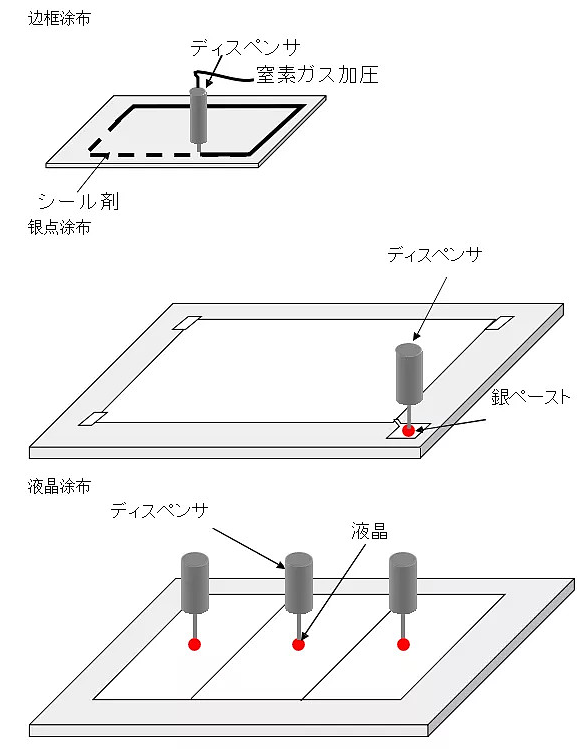

边框料的作用有三:一是将CF 与TFT 基板粘结在一起;二是将盒厚固定下来;三是将液晶限制在盒内。银点料的作用是导通 CF 和TFT 上的Common 电极。对ODF 工艺而言,边框料和银点料必须是采用快速固化的 UV 固化胶。液晶(Liquid Crystal)的作用是改变盒的光学状态。这三种材料的涂布都是采用一种叫Dispensor 的涂布头来完成的。其示意图分别如下:

ODF 制盒完成后,为了防止 CF 与TFT 玻璃基板的相对移动,在四个角滴上 UV 胶,并作 UV 固化。

4、紫外固化和热固化

前面已经提到,对 ODF 工艺而言,边框料和银点料必须是采用快速固化的 UV 固化胶。ODF 制盒完成后,对贴好的玻璃会作 UV 固化处理,使边框料和银点料固化。为了防止 UV 光对液晶的破坏,边框以外有液晶的地方会用Mask 遮挡。若 UV 光从CF 侧照射,CF 可以起到Mask 的作用。若 UV 光从TFT 侧照射,需要准备专用的Mask。UV 型边框料有快速固化的特点,但粘接强度不如热固化型胶。且当 UV从TFT 侧照射时,在引线下的边框料 UV 光照射不到。为了解决以上问题,ODF 边框料一般都是 UV 型与热固化型环氧树脂的混合体。UV 固化后还必须经过充分的热固化。以上是ODF 的主要工艺制程。此外还有一些辅助工艺制程,如:摩擦后(衬垫料散布前)清洗,衬垫料返工,边框料、液晶涂布前 USC干洗,边框料涂布后自动光学检查,边框固化后目测、盒厚检测、及偏位检测等。

三、切割、磨边、电测

1、切割

由于玻璃基板的尺寸一定,而各产品的尺寸不同,在一张玻璃基板上会排列有多个产品盒。见下图:

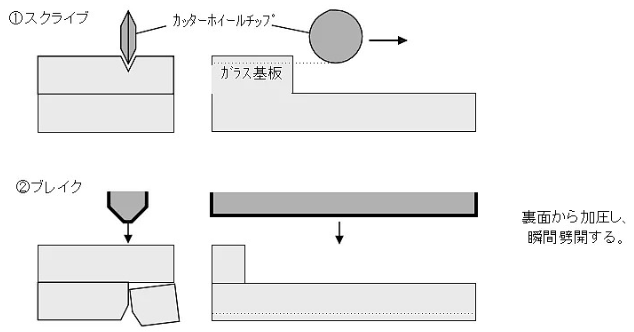

在产品盒制作完成后,需要将这些排列在一起的盒分割成独立的屏。这个过程就称为切割。切割是通过金刚刀轮在玻璃表面滑过来完成的。其原理图如下:

通常切割后还有裂片的工艺。但随着刀轮技术的改进,目前已有切痕很深的技术,其切割后不需要裂片。

2、磨边

玻璃切割成单个屏后,每个屏的边会有许多细小的裂纹。为了防止这些裂纹在随后的流通中因碰撞而造成崩裂,需要作磨边处理。

3、电测

电测是生产的辅助工序,在生产的过程中多次使用。但此处电测非常重要,因为这是第一次加电检测LCD 的显示性能。其检测原理很简单,即在个显示象素上加上电,通过偏光片,观察盒的显示性能。此处一般利用阵列检测的短路条加电。电测后,将不良的屏挑出来,以免流到后面造成材料的浪费。

其他辅助工艺制程包括:切割后目测,磨边后清洗等。

四、贴偏光片

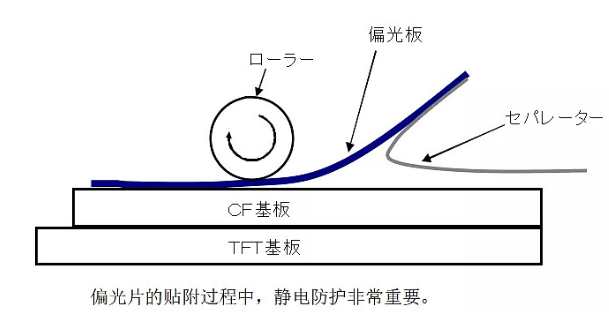

LCD 是通过偏振光来工作的,偏光片的贴附是必须的工艺制程。其工作原理图如下:

其他辅助工艺制程包括:贴片前清洗,贴片后消泡,偏光片返工,贴片后电测等。

第三节 模块段流程

模块的主要工艺制程包括:COG、FPC 邦定,装配等。以下逐一介绍。

1、COG、FPC 邦定

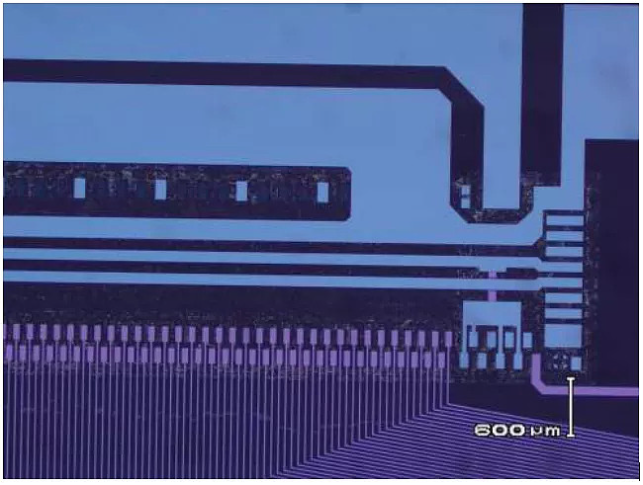

COG(Chip on Glass)和 FPC (Flexible Printed Circuit)是一种电路的连接方式。由于电极多,一对一的排线连接很困难。现在通常的做法是将玻璃上的引线作成阵列,IC/FPC上的引线也作成对应阵列,通过一种各向异性导电膜(ACF)将IC/FPC上的电极与玻璃上的电极一对一连接导通。玻璃上的引线电极阵列示意图如下:

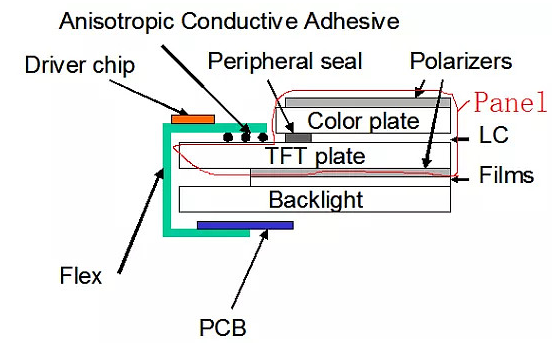

邦定后IC/FPC、屏、及 ACF 的相对位置如下图:

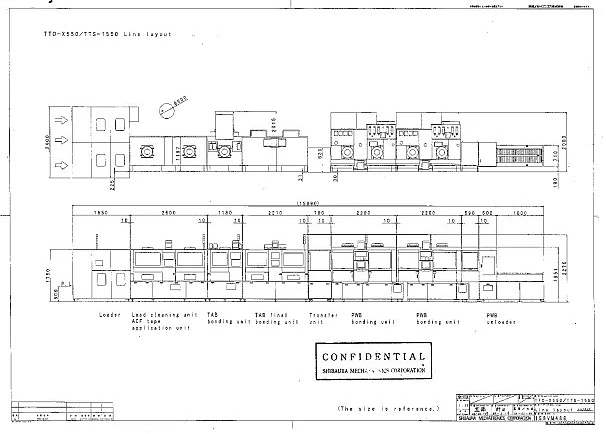

对自动化生产线而言,COG 邦定与 FPC 邦定一般连成一条线。其设备的布局示意图如下:

2、组装

组装是将背光源、屏、控制电路板、及触摸屏等部件组合在一起,形成一个完整的显示模块。组装一般是由手工来完成的,熟练的技术工人在这里非常重要。见下图:

模块段除去以上主要工艺制程外,还有一些辅助的工艺制程,如:激光切线,切线后电测,邦定后电测,组装后电测,切线后显微镜检查,绑定后显微镜检查或自动光学检查,IC 邦定后剪切力剥离测试,FPC 邦定后拉力剥离测试,组装后加电老化,包装出货等。

以上两节提到Cell 和 Module 段的工艺制程可以归纳为以下工艺流程图: