热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

紧固件作为常见的机械零部件,在工作中可能会出现裂纹、腐蚀、凹坑以及人为损伤等缺陷,将严重威胁着现有结构的安全性和可靠性。

以非常贴近我们日常生活的汽车为例,串联起汽车关键零部件的紧固件一旦腐蚀断裂失效,轻则汽车故障,重则出现人员伤亡。

在这个对紧固件的质量要求日益严苛的时代,高精度检测,已成为紧固件原材料挑选及生产制造的必要工序!

因此,在紧固件厂必要设立表面缺陷检测工位,并安排相应的技术人员,对生产的固件进行表面缺陷检测。

那么紧固件表面缺陷种类有哪些呢?其产生的原因以及检测的依据又是什么呢?

01紧固件常见缺陷类型及检测要点

汽车零部件-螺栓为例,从设计图样到制品,要经历一系列工艺流程,流程中存在众多复杂因素,极有可能形成某种缺陷,若这些缺陷未被检测发现,或检测手段落后而发现不了,或技术标准不合理等,使得原本不应该流入市场的不合格品成为商品,从而成为在后续装配服役过程中失效的潜在因素。

汽车零部件常见缺陷可以分为:制造工艺缺陷、原材料缺陷。

制造工艺产生的缺陷

成形工艺不当造成的工艺缺陷种类较多,例如,成形工艺不当所致粗晶或晶粒不均匀、成形工艺不当所致螺纹流线分布不顺或穿流、螺纹滚压工艺不当造成缺陷、加工艺不当造成的缺陷、成形工艺不当导致裂纹、热处理工艺不当导致淬火裂纹等。

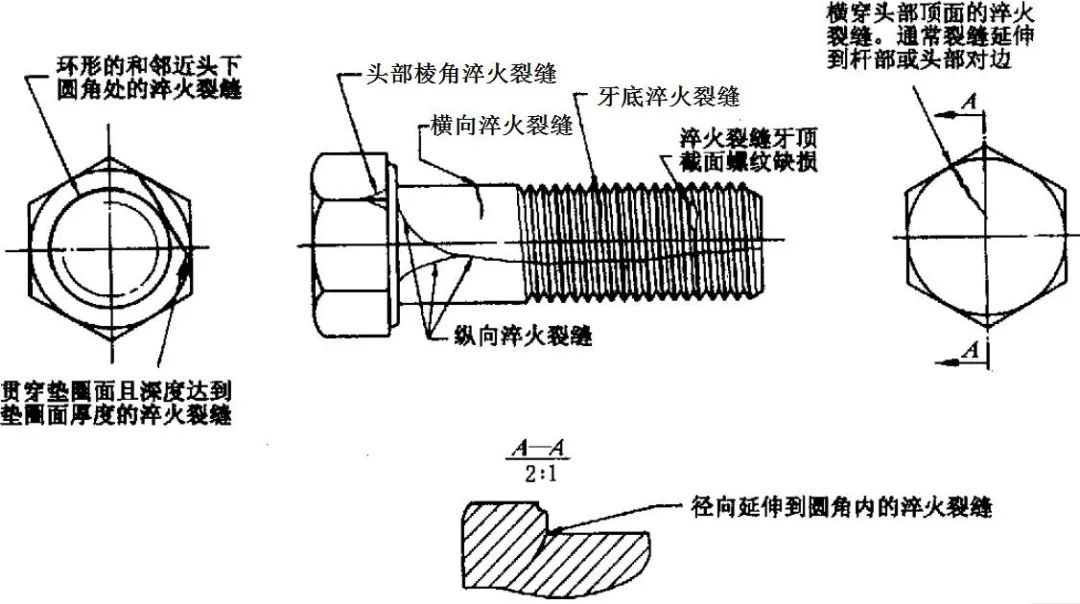

① 淬火裂缝

淬火裂缝示意图

产生原因:在热处理过程中,由于过高的热应力和应变,都可能产生淬火裂缝。淬火裂缝通常是不规则相交、无规律方向的呈现在紧固件表面。

检测要求:任何深度、任何长度或任何部位的淬火裂缝都不允许存在。

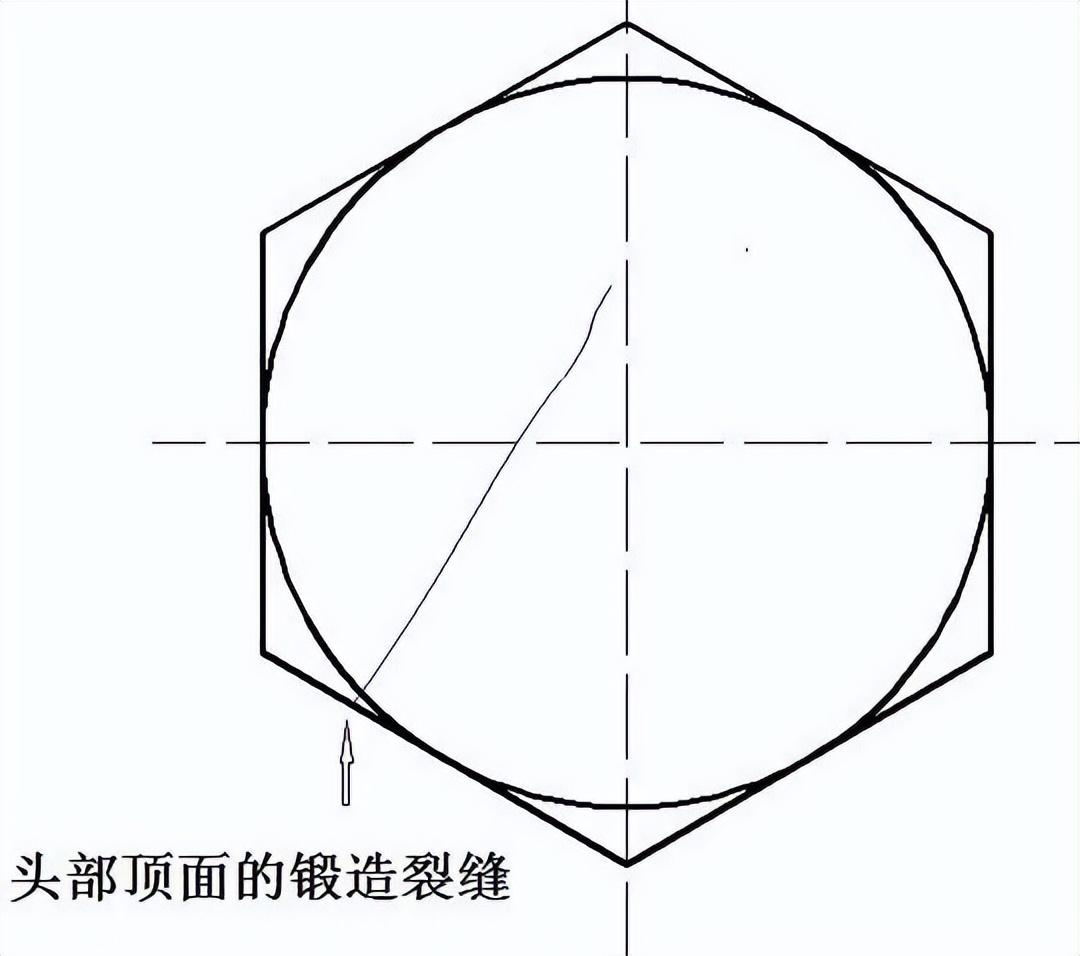

② 锻造裂缝

锻造裂缝示意图

产生原因:锻造裂缝可能在切料或锻造工序中产生,并位于螺栓和螺钉的头部顶面,以及凹穴头部隆起部分。

检测要求:锻造裂缝的长度L :L≤d;锻造裂缝的深度或者宽度 b:b≤0.04d;d---螺纹公称直径。

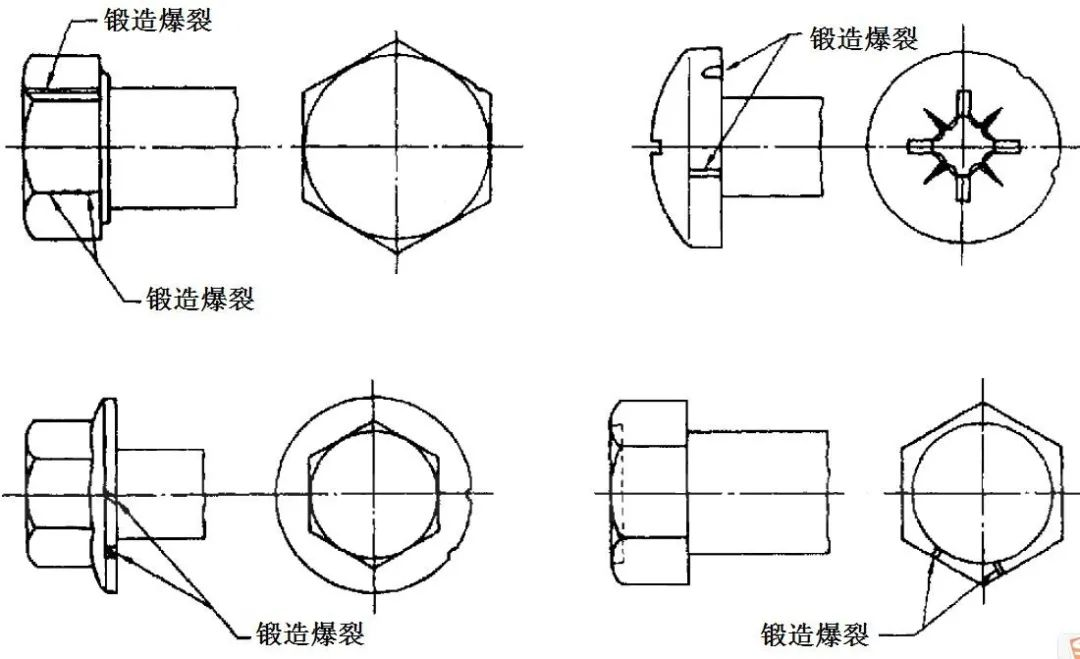

③ 锻造爆裂

锻造爆裂示意图

产生原因:在锻造过程中可能产生锻造爆裂,例如在螺栓和螺钉六角头的对角上,或在法兰面或圆周上,或在凹穴头部隆起部分出现。

检测要求:

六角头及六角法兰面螺栓和螺钉:六角法兰面螺栓和螺钉的法兰面上的锻造爆裂,不应延伸到头部頂面的顶圆(倒角圆)或头下支承面内。

对角上的锻造爆裂,不应使对角宽度减小到低于规定的最小尺寸。螺栓和螺钉凹穴头部隆起部分的锻造爆裂,其宽度不应超过 0. 06d 或深度低于凹穴部分。

圆头螺栓和螺钉及六角法兰面螺栓:螺栓和螺钉及六角法兰面和圆头圆周上的锻造爆裂的宽度,不应超过下列极限:≤0.08dc(或 dk) (只有一个锻造爆裂时) ;≤0.04dc(或 dk)(有两个或更多的锻造爆裂时,其中有一个允许到 0.08dc 或 dk,其中d 一螺纹公称直径;dc---头部或法兰直径;dk---头部直径。

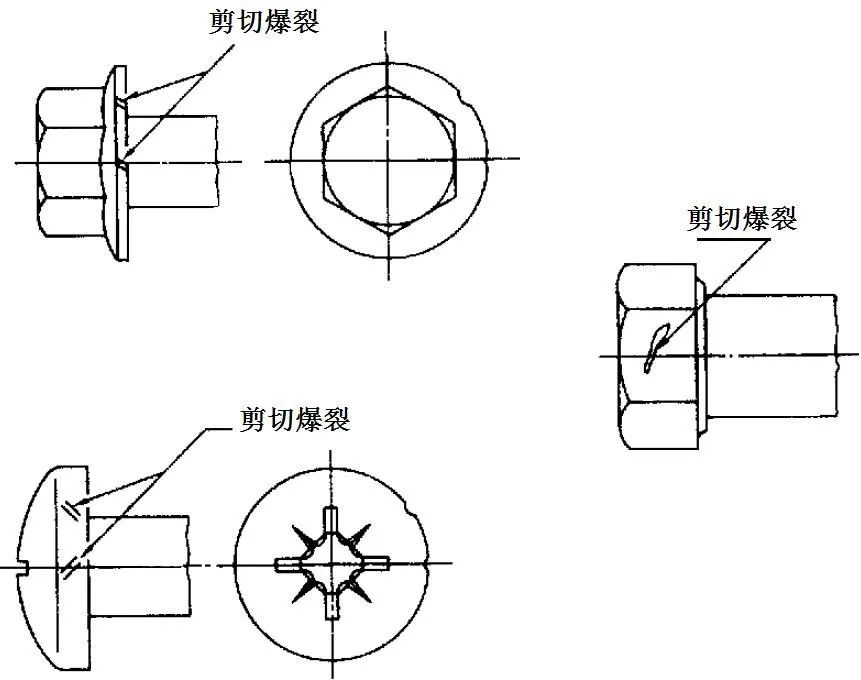

④ 剪切爆裂

剪切爆裂示意图

产生原因:在锻造过程中可能产生剪切爆裂,例如在圆头或法兰面产品的圆头或法兰面的周围出现,通常和产品轴心线约成 45°。也可能产生在六角产品的对边平面上。

检测要求:

六角头及六角法兰面螺栓和螺钉:六角法兰面螺栓和螺钉的法兰面上的剪切爆裂,不应延伸到头部顶面的顶圆(倒角圆)或头下支承面内。对角上的剪切爆裂,不应使对角宽度减小到低于规定的最小尺寸。

螺栓和螺钉凹穴头部隆起部分的锻造爆裂,其宽度不应超过 0. 06d 或深度低于凹穴部分。

圆头螺栓和螺钉及六角法兰面螺栓:螺栓和螺钉及六角法兰面和圆头圆周上的剪切爆裂的宽度,不应超过下列极限:≤0.08dc(或 dk) (只有一个剪切爆裂时) ;≤0.04dc(或 dk)(有两个或更多的剪切爆裂时,其中有一个允许到 0.08dc 或 dk ,其中d 一螺纹公称直径;dc---头部或法兰直径;dk---头部直径。

原材料的缺陷

原材料缺陷主要包括表面裂纹、表面折叠、表面脱碳、表面粗晶环、残余缩孔和夹杂缺陷等。

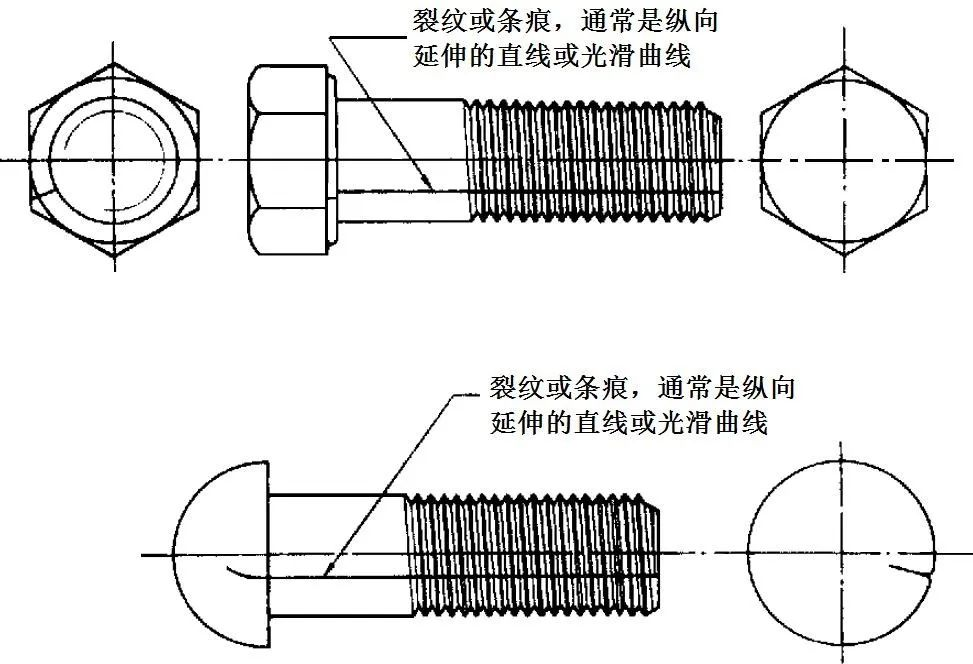

① 原材料的裂纹和条痕

原材料的裂纹和条痕示意图

产生原因:原材料的裂纹和条痕通常是沿螺纹、光杆或头部纵向延伸的一条细直线或光滑曲线的缺陷。裂纹和条痕通常是制造紧固件的原材料中固有的缺陷。

检测要求:裂纹或条痕的深度:≤0.03d。如果裂纹或条痕延伸到头部,则不应超出对锻造爆裂规定的宽度和深度的允许极限,d为螺纹公称直径

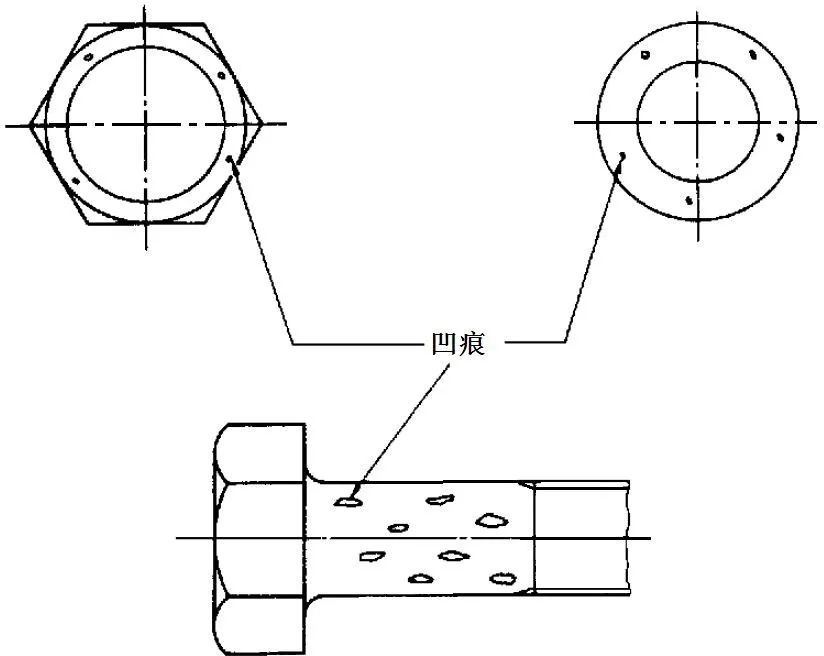

② 凹痕

凹痕示意图

产生原因:凹痕是在锻造或镦锻过程中,由于金属未填满而呈现在螺栓或螺杆表面上的浅坑或凹陷。凹痕是由切屑或剪切毛刺或原材料的锈层造成的痕迹或压印,并在锻造或镦锻工序中未能消除。

检测要求:凹痕的深度 h:h≤0.02d(最大值为 0.25mm)。凹痕的面积:支承面上凹痕面积之和,不应超过支承面总面积的 10%。d为螺纹公称直径。

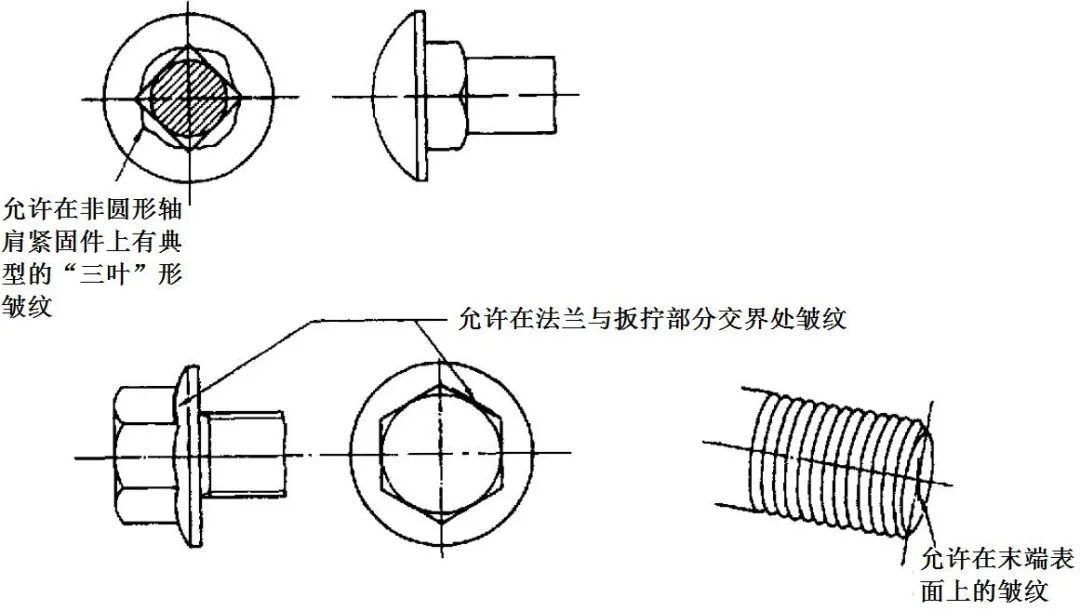

③ 皱纹

皱纹示意图

产生原因:皱纹是在锻造过程中,呈现在紧固件表面的金属折叠。在镦锻的一次冲击过程中,由于体积不足和形状不一造成材料的位移而产生皱纹。

检测要求:位于或低于支承面的内拐角上不允许有皱纹,但在上述图示或产品标准中特殊允许者例外。在外拐角上的皱纹允许存在。

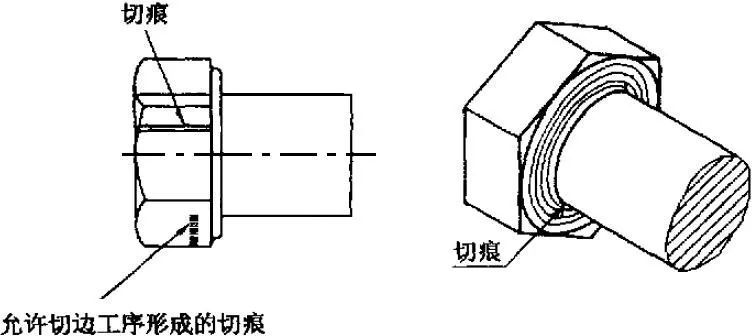

④ 切痕

切痕示意图

产生原因:切痕是纵向或周向方向浅的沟槽,在镦锻的一次冲击过程中,由于体积不足和形状不一造成材料的位移而产生皱纹。

检测要求:在光杆、圆角或支承面上,由于加工产生的切痕,其表面粗糙度不应超过Ra=3.2μm

02 基于机器视觉技术的检测方法

工业4.0时代,针对市场紧固件生产越来越趋于精密化,而用人成本不断增高,人工效率及稳定性也不高,误检、漏检比率高。

目前市场,推出基于机器视觉的检测方法,检测原理是通过CCD相机拍照,软件进行图像分析,这种方法高效、高速、非接触的检测。

就例如螺丝螺母螺纹检测,对于品质要求极为严格,大多厂家主要采用的是机械检测方法。常用的有螺纹量规、工具显微镜、和其他通用量仪等,这些方法都是手工进行的,不仅检测速度慢、检测精度低,而且,螺丝螺母的使用量一般都很大,都是大批量生产,这时外观检测依靠人工是完全应付不过来的,所以只能采用机器视觉检测设备来进行品质检测。