热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

关于叠片中的“极耳翻折”、“极片掉片”、“极芯短路”等问题层出不穷,影响电池性能的发挥。

1,极耳翻折

叠片式锂离子电池,正极耳弯折对电池性能影响较小,负极耳弯折则会造成电池内 部短路,进而造成低压甚至着火,其原因是,极耳弯折的负极片腐蚀溶解,铜金属 在相邻负极片边缘析出,刺破隔膜导致内部短路。

由于极片在运输过程中,极耳受自身重力以及极片过辊包角的影响,易导致极耳翻折,在极片运输过程中增加极耳导向组件、极耳翻折的检测机制确保极片在进入叠片前的状态

2,极片掉片

( 1)极片掉片最直接会影响生产效率,叠片的生产效率是其劣势,辅助时间越长,效率自然掉落。

(2)在一定程度增加了掉落极片如何处理问题,同时掉落数量与成本直接关系。

极片真空吸板在极片取料搬运过程中易出现破空,导致极片吸不稳。

通过优化极片取料真空吸板的内部结构,增强取料吸板的吸力,同时缩短极片取料的起破空时间,达到高速稳定的取片效果。

3,极芯短路直接涉及电池安全性能。

极组短路主要影响因素为:粉尘、碎屑、极片对齐度不良、极片毛刺等。

通过优化极片制极耳处、极片裁切处、极片流转搬运处的粉尘控制,通过优化吸尘管路、吸尘口处的风量设计,采用一拖二的风机布局,降低能耗的同时控制叠片的过程粉尘。

毛刺和粉尘

极片毛刺是指极片冲切所产生的断面基材拉伸,弯曲。行业内对极片毛刺的普遍标 准是Vh≤15μm(以集流体表面为基准计算); Vk≤15μm (以极片边缘为基准计算)。

极片粉尘是指极片冲切所产生的涂层颗粒或基材碎屑。行业内暂时还没有对粉尘颗 粒的大小形成标准,只是对极片掉粉后漏箔的区域大小有做要求, L≤4mm (连续出 现); H≤0.2mm (开裂或漏箔)。

在模切和叠片工序中控制冲切时的毛刺大小,减少冲切时产生的粉尘,以及在极片 转运过程中避免毛刺的产生,已成为这两个工序目前面临的最主要的难题,而要解 决这些难题,先要了解毛刺和粉尘产生的原因。

极片毛刺粉尘产生的主要原因有三点:1、冲切方式;2、冲切模具的结构;3冲切 模具的材料及加工精度。

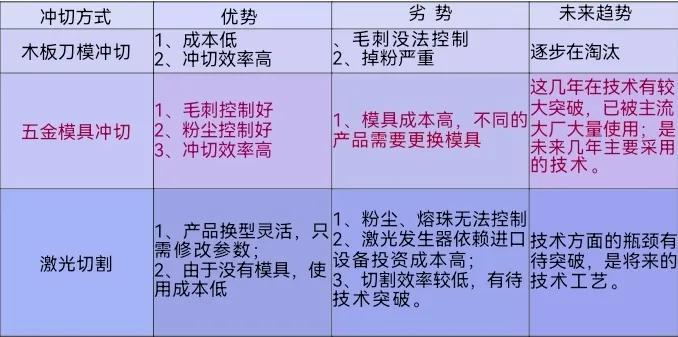

① 、冲切方式

行业中在极片冲切工序,最常用的方式有以下几种

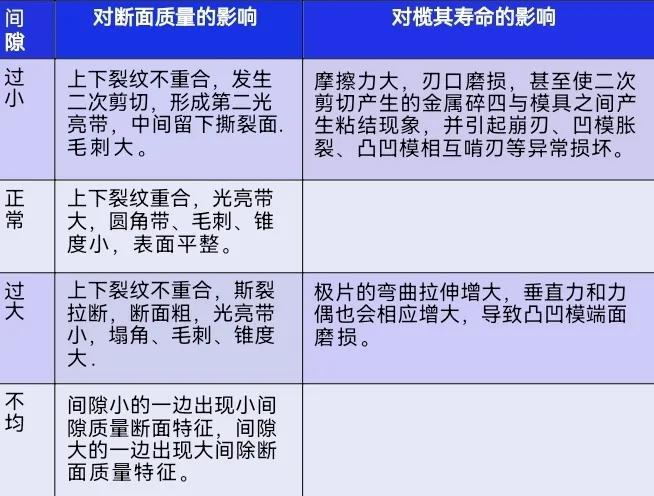

②、冲切模具冲切极片时毛刺产生的原理:

利用冲头和下刀极小的间隙对极片进行裁切,间隙的大小是影响毛刺的最大因素:

3 、 冲切模具冲切极片时粉尘产生的原理:

上下刀的间隙、压料板和冲头的间隙、压料板压力的大小及压料板表面的平面度是 影响掉粉的几大因素。要保证模具各零件的间隙,首先,要选择好模具材料,其次,要保证加工精度。

a: 上下刀的间隙:间隙小时,由于挤压作用加剧,对极片的冲裁力增大,对表面涂 层挤压增强,涂层开裂、从基材上剥离、脱落。压料板托料时还会造成断面和冲头 的二次摩擦。

b: 压料板和冲头的间隙:间隙过大时,无法压住断口边的涂层,裁断时造成的涂层 挤压无法压住。间隙过小时,有摩擦冲头的风险。

c: 压料板压力的大小:涂层被挤压时,压料板压力大于挤压张力,可有效减少涂层 开裂、从基材上剥离、脱落等问题。

d:压料板平面度:如果平面度不好,对断面的压实效果不均匀,会出现不连续的涂 层开裂等问题。

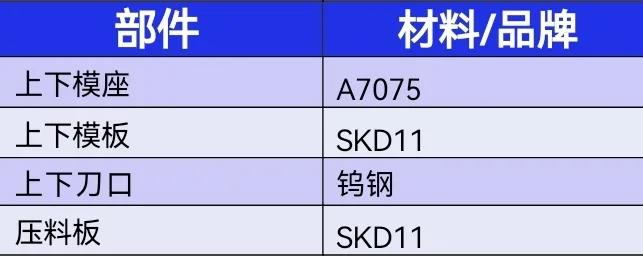

4 、 冲切模具的材料及精度:

a:冲压模具工作时要承受冲击、振动、摩擦、高压和拉伸、弯扭等负荷,工作条件 复杂,易发生磨损、疲劳、断裂、变形等现象。因此,对模具工作零件材料的要求 比普通零件高,常用材料:

b: 模具精度可分为加工精度和装配精度,常用的精加工设备有油割、坐标磨等,加 工精度可做到0.001mm, 可达到刀口间隙0.002mm 的精度要求,装配精度需要靠 定位销及装配经验实现,需要经验及技能较高的装配人员。

5、极片流转过程中的碰撞及摩擦:

现阶段采用的设备连线方式为模切机+极片料盒输送+叠片机。

缺点:极片冲切完进入料盒,经过输送进入叠片机,叠片机从料盒中取片,过程中 无法避免极片和料盒的碰撞和摩擦,造成极片的掉粉和集流体的变形,是极片不良 的潜在风险。

毛刺粉尘解决方案

了解了毛刺和粉尘产生的原因,解决方案可从以下几点入手:1、优化现有模具结 构;2、改善模具材料;3、提高模具制造和装配精度;4、改进模切叠片设备工艺;

① 、对现有模具的优化

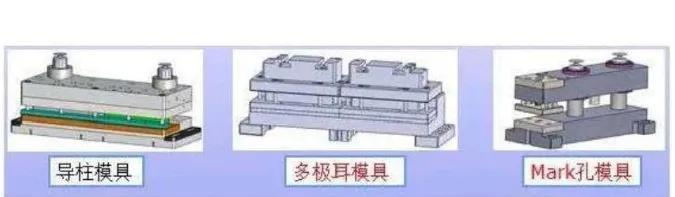

冲切模具结构的稳定性,直接决定了毛刺和掉粉能不能做到可控,现在行业中最常 用的结构有以下几种:

卷绕用极片模切模具

由于卷绕式模切机工艺的特殊性,常用的导柱模具无法将导柱均布,只能制作成冲 头悬臂式,导致上模冲压点和重心无法重合,模具整体稳定性较差,靠刀模具从根 本上解决了上述问题,且成本相对还较低,会是将来重点选用的模具。

冲切模具结构的稳定性,直接决定了毛刺和掉粉能不能做到可控,现在行业中最常用的结构有以下几种:

叠片用极片模切模具

低速模具也是采用冲头悬臂式的结构,主要在实验线上使用,高速模具导柱分布均 匀,结构稳定,是产线上主流的模具。

②、模切叠片一体机是终极解决方案

模切叠片一体机在极片冲切完之后可直接进入叠片平台,避免极片和料盒的碰撞和 摩擦,彻底解决极片不良的潜在风险。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A