热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

动力电池目前的主流生产工艺,无论是以特斯拉和松下主导的圆柱路线,还是以三星、CATL主导的方形路线,仍还在沿用数码锂电时代的卷绕制造工艺。但在车规级动力电池对于大容量、大规模、标准化的要求趋势下,对制造一致性、制造质量、制造安全性的要求也越来越高,卷绕工艺存在的问题逐步显现出来。

在此背景下,叠片工艺能够很好的满足锂离子在电池内部均匀、平行移动的需求,且叠片工艺具备接触界面均匀、内阻低、能量密度高、倍率特性好、极片膨胀变形均匀等综合特点,已经成为未来电池结构发展的重要趋势。

叠片设备的分类

Z型叠片

可以分为单工位Z型叠片机、多工位Z型叠片机、摇摆式Z型叠片机和模切Z叠一体机。从电芯结构工艺角度分析,由于Z型叠片的机理是隔膜材料的往复高速运动再配合叠台的压针动作,这个过程免不了会出现极片定位不准(压针撤离极片移动,无法在线监测),不能在线数据闭环的问题,同时出现隔膜拉伸变形不均匀,在高加速运动中变形破坏的风险也会更高。

从制造角度分析,Z型叠片需要下料和尾卷的辅助时间,这在电芯制造过程中会对效率产生较大的影响。Z型叠片提升效率的方式除了单工位效率提升外,一般采用多工位的制作方式来提升效率。但是多工位Z型叠片机存在较复杂的极片调度系统,整机的实际利用率较低。

复合叠片

可以分为复合卷叠机、复合堆叠机和复合折叠机。复合叠片的基础需要使用双面涂胶隔膜,包括水系或油系隔膜。通过压力和温度将极片与隔膜粘附在一起形成复合单元,再使用不同的方式进行电芯成型。同时复合叠片技术较适合用于未来半固态或全固态电池的制作。复合叠片可以保证隔膜张力均匀,没有拉伸突变,隔膜极片结合界面均匀,可以在线检测正、负极片,隔膜的对齐度实现制造数据闭环,因而对叠片制造质量提升很有帮助。

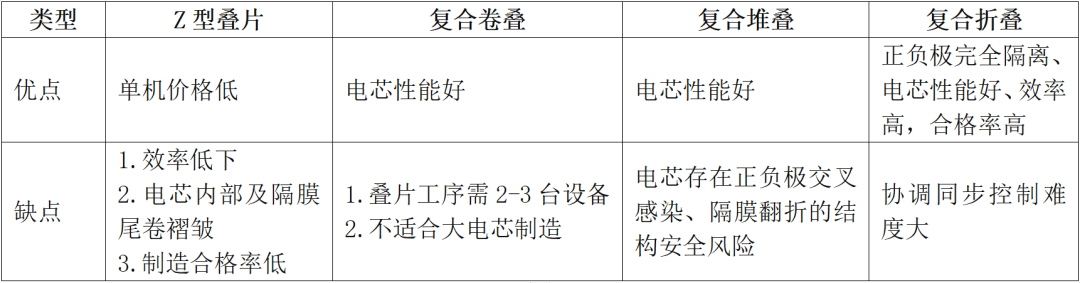

叠片分类及优缺点

(工艺流程示意)

叠片设备的原理

① Z型叠片机:

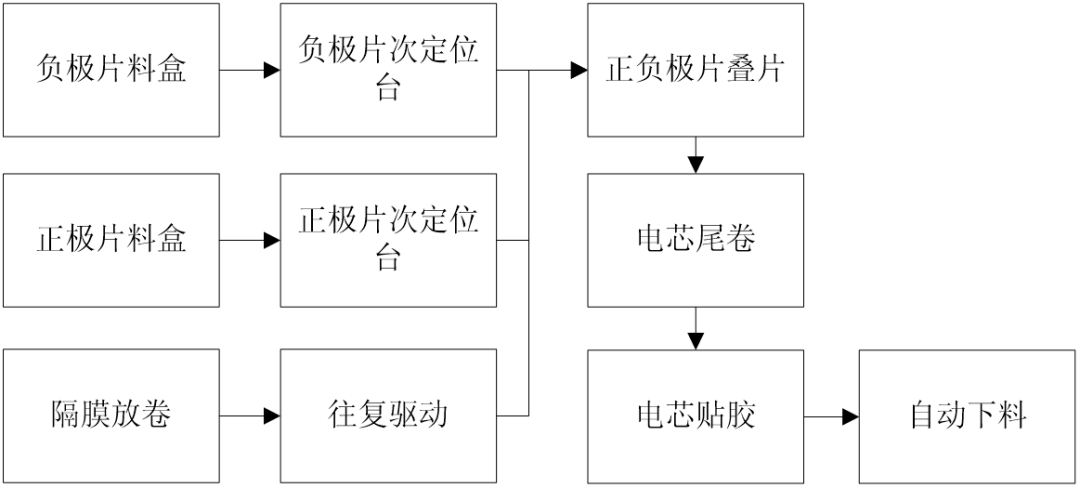

此设备完成动力电池的自动叠片、贴胶及自动下料功能。隔膜主动放卷,经过渡辊,垂直张力机构引入主叠片台。主叠片台带动隔膜前后往复运动,呈Z字形折叠并放置极片。正负机械手分别从正负极片盒内取出极片,经次定位台定位,精确叠放在主叠片台上。在叠放至设定片数后,停止叠片,完成尾卷、贴胶后,自动下料到后工序。其设备流程图和主要性能指标表如下:

Z型叠片机设备流程图

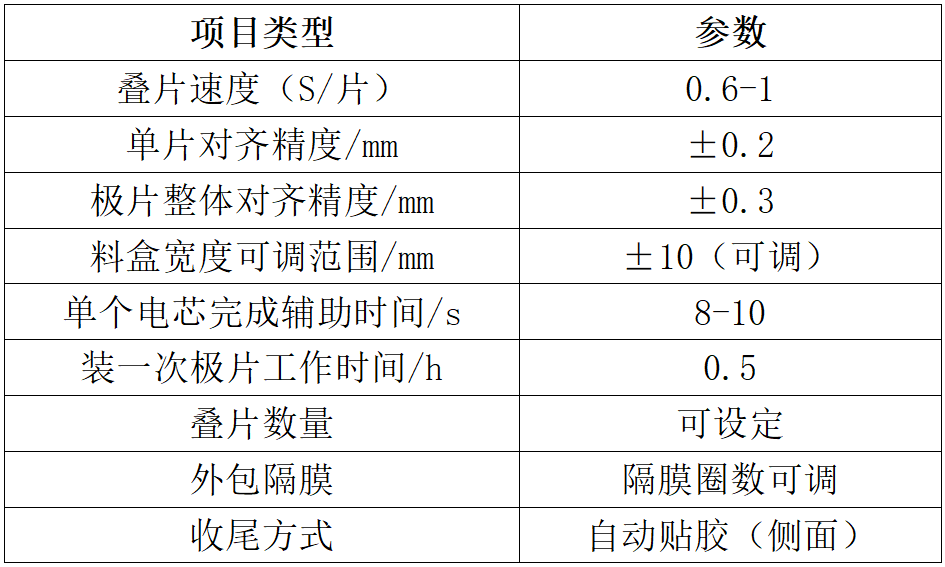

Z型叠片机主要性能指标表

②复合叠片机:

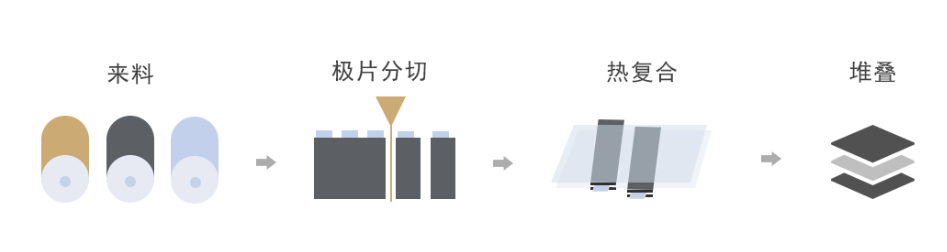

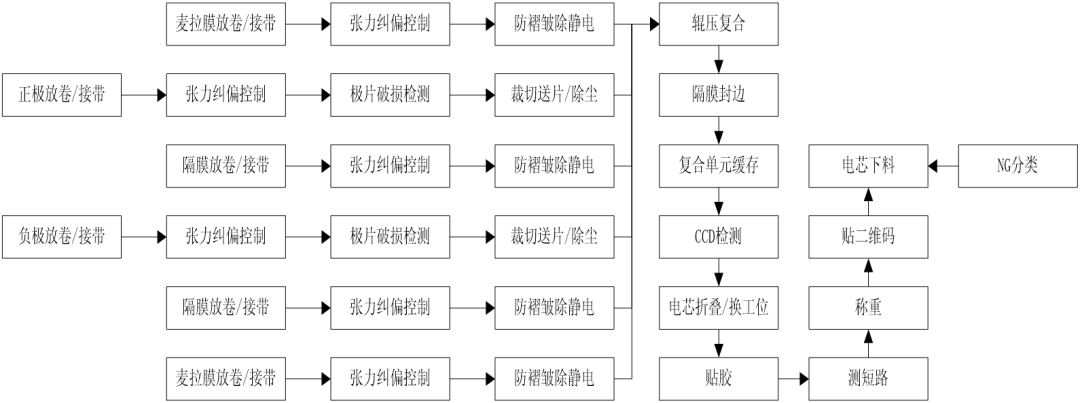

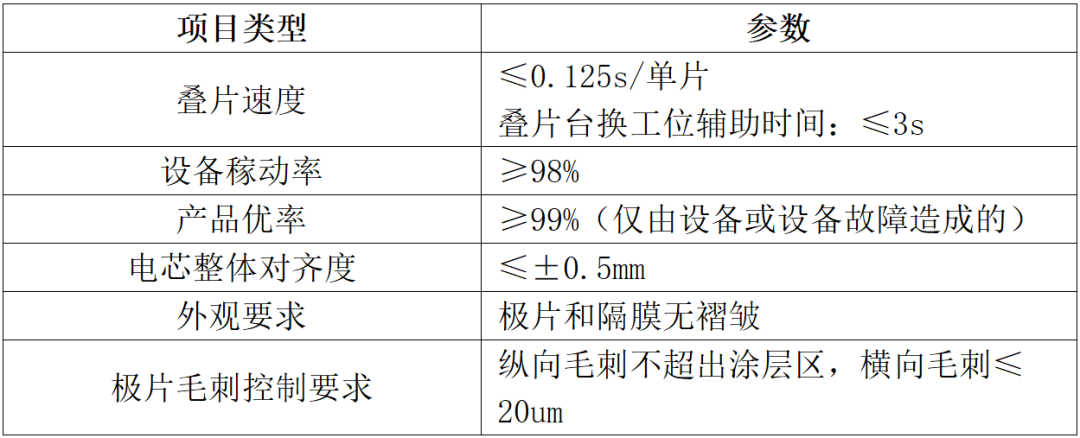

用于实现高速全自动叠片工艺,主要包含正负极片与隔膜放卷机构、极片裁切与除尘机构、极片隔膜热复合机构、叠片平台、电芯热压、贴胶、称重、贴二维码与扫码机构等。其设备流程图和主要性能指标表如下:

复合叠片机设备流程图

复合叠片机主要性能指标表

叠片设备的关键结构

①Z型叠片机

主要部件构成包括:机架系统、正/负极片盒组件、隔膜放卷组件、负极片二次定位组件、叠片台组件、机械手组件、隔膜切断组件、电芯贴胶组件、电芯下料组件。

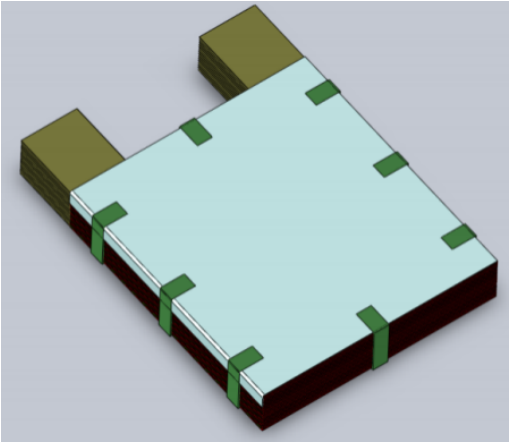

Z型叠片贴胶示意图

②复合叠片机

主要部件构成包括:机架系统、放卷系统、张力控制系统、极片来料缺陷检测、麦拉膜收放卷系统、纠偏系统、极片裁切/送料系统、热复合系统、叠片平台、贴胶机构、Hi-pot测试机构、称重机构、贴二维码扫码机构、下料机构、粉尘控制机构。

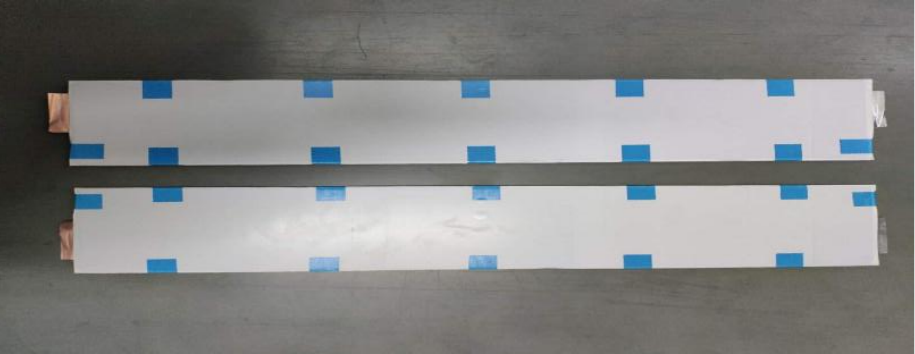

复合叠片贴胶示意图

叠片设备的发展趋势

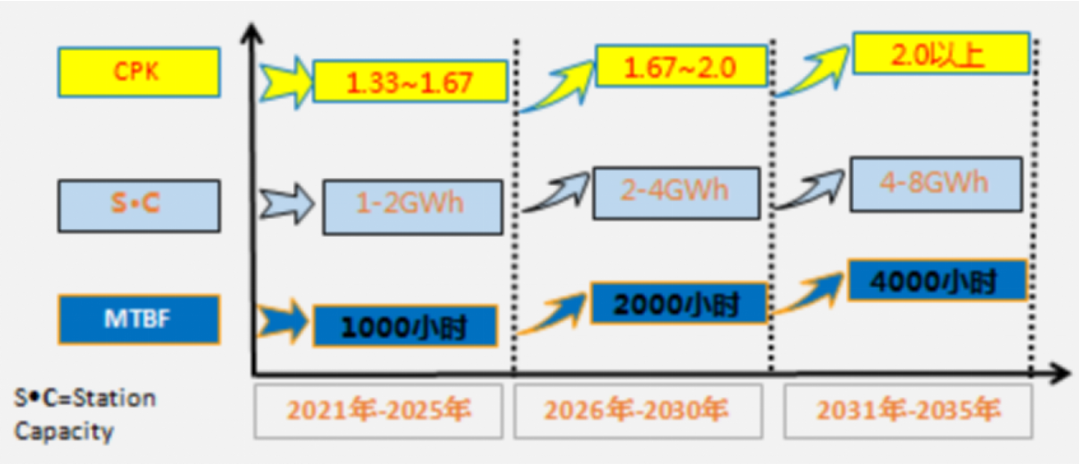

♦ 单机效率提升:由单机1GWh能力逐步往2GWh、4GWh、8GWh提升。

♦ 产品合格率提升:由现有的99%逐步往99.5%、99.9%、99.99%发展,同时产品的一致性CPK由1.33逐步提升至2.0以上。

♦ 设备稳定性提升:MTBF逐步发展到数千小时。

♦ 智能化一体化:模切叠片一体化、数据闭环智能化。

叠片机设备核心指标路线如下图:

叠片机设备核心指标路线图

尽管叠片工艺对于动力电池性能的提升优势明显,但摆在产业链企业面前的现实问题是,叠片工艺在实际的产业化应用中面临着毛刺、粉尘控制等难题,仍需在未来制造技术发展中不断突破与创新。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A