热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

一、锂电池工作原理

锂电池的正极材料是氧化锂钴,负极材料是碳材;

电池通过正极产生的锂离子在负极碳材中的嵌入与迁出来实现电池的充放电过程。

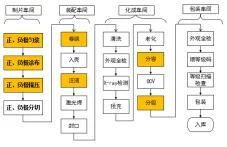

二、电芯的工艺流程

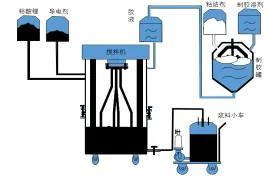

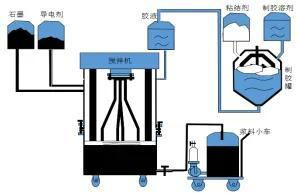

一)、正负极合/匀浆

1、配料

生产工序:

1)、温度露点仪:手持式露点仪、温湿度仪(环境要求,温度、露点≤-35°C、正极投料间负极湿度)

2)、异物管控:参见 标准

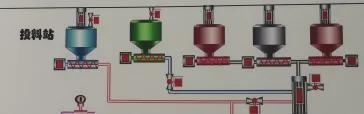

3)、自动上料机和计量器:

☆配比:LFP:SP:PVDF:导电浆料(每个企业不同),设备控制面板检测,品质检验记录表记录

重量:根据BOM单核算物料重量、设置各物料流量物料重量,精度±0.2%

报警系统:重量报警系统开启,流量异常自动报警

称重系统:精度(根据材料体系略有不同),标准砝码(用于校准自动称重体系),合浆计量称重系统校准记录表记录

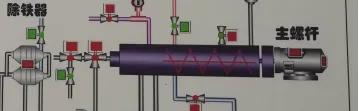

二)、螺杆混合(有湿混和干混两种模式;也存在螺杆差异,例如单螺杆或双螺杆;)

生产工序:

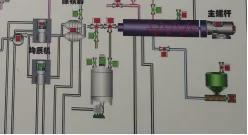

1、缓存罐

☆浆料的温度,25~55度,显示屏文字报警监控

转速:主螺杆转速550±40RPM(每分钟的旋转次数)侧喂料机25~42Hz

工序的特殊特性:

1、主、副螺杆的转速

2、螺杆旋转方向

3、除铁器材质、筛网最小目数、清洁频次和定期的异物分析

三)、均质分解

生产工序:

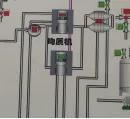

1、均质机

转速:一般3500±500RPM,设备有超限报警功能

☆浆料的温度,25~55度,显示屏文字报警监控、超限报警功能

工序的特殊特性:

1、刀组定期检查并更换,一般根据均质的体量

2、均质机定期保养,内部不能用毛刷或金属球类工具清洁

四)、除磁、刮刀过滤

生产工序:

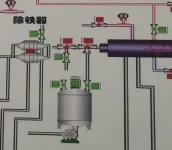

1、刮刀过滤器、磁过滤器

刮刀过滤器清洗,刮刀过滤器清洗无异物,频率2次/月

磁过滤器清洗,永磁棒清洁无异物,频率2次/月

2、磁性要求

主粉投料仓、主螺旋出料磁性:≥120000*80%GS,高斯计测量 频次1次/10天

分散釜出料磁性:≥8000*60%GS 高斯计测量 频次1次/10天

作用:清除粉状、颗粒状及液体或浆料中的铁磁性杂质,广泛适用于陶瓷、电力、矿业、塑料、化工、橡胶、制药、食品、、、、、

工序的特殊特性:

1、除铁器材料

2、振动板频率设定及电机定期检测

3、定期定量取样分析

五)、高速分解

生产工序:

1、分散釜

真空度,≤-0.090Mpa

搅拌速度:

入料:公转30rmp,自转0rmp

高速分散:公转30rmp,自转1500rmp

低速分散:公转30rmp,自转0rmp 设备控制面板监控

☆浆料温度:25~55°C

工序的特殊特性:

1、电机转速稳定性

2、气压值检测

3、温度抽样检测

六)、测浆料粘度、固含量、细度

生产工序:

1、固含量测试仪

☆固含量,(60±3)%,卤素水分测试仪,频次1次/缸,品质检验记录/SPC控制

浆料温度,20±5°C,红外温枪,频次1次/缸

2、粘度计

浆料温度在(20±3)°C条件下,测试主螺杆粘度:4500±500mPa.s,粘度计

☆取料勺在分散釜内来回搅动4~5次

浆料温度在(25±3)°C条件下,测试主螺杆粘度:3500±500mPa.s,粘度计

工序的特殊特性:

1、固含量每批专用测试仪

2、浆料每批粘度检测

3、比较好的企业能够做到在线设备自动检测

七、除磁、刮刀过滤

生产工序:

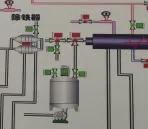

1、刮刀过滤器、磁过滤器

刮刀过滤器清洗,刮刀过滤器清洗无异物,频率3次/月

磁过滤器清洗,永磁棒清洁无异物,频率3次/月

2、磁性要求

主粉投料仓、主螺旋出料磁性:≥120000*80%GS,高斯计测量 频次1次/10天

分散釜出料磁性:≥8000*80%GS 高斯计测量 频次1次/10天

作用:清除粉状、颗粒状及液体或浆料中的铁磁性杂质,广泛适用于陶瓷、电力、矿业、塑料、化工、橡胶、制药、食品、、、、、

工序的特殊特性:

1、除铁器材料

2、振动板频率设定及电机定期检测

3、定期定量取样分析

八、出料缓存生产工序:

1、中转罐

真空度:≤-0.090Mpa

抽真空时间:≥0.8小时

除磁效果:磁性杂质含量≤200ppb(浓度单位,百万分之一),频次3次/月

工序的特殊特性:

1、气压检测

2、使用时机监控

3、定时搅拌防止结块

4、固定的存放地点

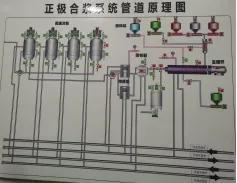

二、正极匀浆

匀浆:将液体与液体、固体与液体物料进行充分的混合、溶解和分散。

通过对浆料的粘度和固含量评价浆料品质

过程功能要求:将粉体材料与溶剂粘结剂充分分散混合;

过程性能要求:浆料粘度均一、稳定,无沉降、分层、团聚、气泡等不良,无金属杂质引入;

制程环境要求:环境湿度控制,体系温度控制,真空度要求;

制程参数控制:搅拌时间控制,设备转速控制;

三、金属离子对电池的影响

1、金属元素的氧化还原电位,在电池正负极的电极电位之间时,就会发生阳极氧化及阴极还原反应,导致正极表面的金属溶解后在负极表面析出,如此累加就会形成金属电子桥贯穿隔膜。

2、金属电子桥一旦形成,就会导致电池短路或者自放电

3、如此一来铜(不仅限于铜)金属单质,在正极出现就会成为电池无形的杀手,所以我们必须在正极制片的所有工序防铜等金属单质。

四、负极匀浆

五、正、负极涂布

涂布:将浆料均匀的涂覆在正负极的基体箔材上

涂布流程:放卷、接片、拉片、张力控制、自动纠偏、涂覆、干燥、张力控制、自动纠偏、收卷、转运

箔材外观:表面、切面平整,色泽均一,无明显亮线、明显凹凸点、暗痕条纹等;

过程控制点:涂覆量,极片中溶剂达到一定的附着力;

过程性能要求:涂层均匀、极片收卷整齐,无划痕、黑点、露箔等不良;

制程环境要求:控制涂布机头温度、湿度;

制程参数控制:烘箱温度、刮刀间隙等;

二、涂布(正、负极)

生产工序:

1、温度露点仪:温度28±8°C,露点≤-35°C,温湿度仪,《温度,露点记录仪》

2、粉尘测试仪:洁净度,≤10万级,粉尘测试仪,《粉尘测试结果登记表》

3、异物管控:参见标准,《清扫基准记录表》

4、电子天平:

涂炭铝箔: 铝箔型号、 (纳诺)面密度

(精密涂布)面密度要求、《涂布参数记录表》1次/卷

5、涂布参数:

涂布速度:45米每分钟、3次/班

烘箱风量:鼓风风频、排风分频,实施监控

筛网目数:刮刀过滤器、科百特过滤器,更换确认

张力:实施监控

放卷张力、 下烘箱张力、收卷张力、 上烘箱张力、后机头张力;实时监控

烘箱参数:

温度校准:烘箱温度内部校准,热电偶,1次/3月

6、除磁棒

位置:除磁棒距离箔材5~20mm 钢尺

除磁器清理:除磁棒表面清洁无明显异物,1次/月,设备点检

磁性:中转罐、涂布小车、高斯计

涂布A、B面永磁≥10000*70%GS 1

7、涂布参数设置:

面密度:螺杆泵转速度

☆单面:面密度测试仪

双面:400±10g/平方米,打孔器/电子天平

电子天平精确度:允许公差±0.001g,砝码校检

刀模面积:标准圆面积公差28.26±0.3平方厘米,二次元检测

尺寸:

敷料宽:236mm,公差-1~0(走下限)mm,CCD监控,1次/卷/台

间隙宽:24±2mm CCD监控

错位:≤0.3mm,CCD监控/PEAK

边缘宽:12±2mm,CCD监控

CCD校准,CCD内部校准,二次元

削薄区:

宽度:≤15mm,钢直尺

厚度:微米,万分尺

8、极片水分

水分测试仪:≤600PPM

9、极卷周转

缓存架,物料型架,物料外观无颗粒、划伤、划痕、露箔等现象

工序的特殊特性:

1、涂覆压力

2、面密度实时检测

3、除铁器的定期清理和成分分析

4、基材张力检测

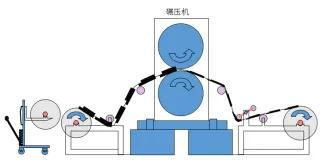

六、辊压

辊压:将涂布出来的极片辊压到工艺要求的厚度规格

过程功能要求:极片厚度均匀;

过程性能要求:极片厚度不反弹,收卷要平齐;

制程环境控制:温湿度、洁净度;

制程参数控制:辊间隙、压力及走带速度;

七、制片辊压(正极)

生产工序:

1、温度露点仪,车间温度露点,温度、露点;

2、粉尘测试仪,洁净度,≤10万级

3、辊压机

剥离强度:≥150N/m,拉力试验机

拉力机要求:拉力机内部校核

走速:低速10~20M/mis,速度40M/mis

辊压厚度:压力要求:传动侧压力60~120T,操作侧压力65~125T

万分尺:微米,厚度测试仪、万分尺

除磁棒:位置(除磁棒距离箔材5~20mm),定位划线

除磁棒清理:除磁棒表面清洁,无明显异物

磁性:≥101000*80%GS

八、分切

过程功能要求:极片宽度;

过程性能要求:无毛刺、掉粉、波浪边、收卷不齐等异常,同时需要控制收卷直径;

过程环境控制:湿度、粉尘度控制;

过程参数控制:刀距、吃刀量、收放卷张力、水平辊高度等;

九、制片分切(正极)

1、一次分切:一次分切敷料宽度要求,260±1mm

分切刀寿命管理(≤40万米)

2、缓存架:物料形貌,外观良好无破损、打皱、粘辊、过压、异物管控

3、二次分切:分切刀清洁(分切刀表面干净、无灰尘,抽吸粉尘(分切过程开启吸尘装置)

分切刀寿命管理(分切刀寿命≤20万米)

分切宽度:125±0.5mm CCD检测(二次元校准)

分切速度:开启速度0~15m/min,速度60~85m/min

瑕疵:接带瑕疵面积≥400平方毫米,漏铂瑕疵面积≥1平方毫米

破损瑕疵面积≥1平方毫米

打标验证,使用带有缺陷的极片进行验证,漏铂极片

☆毛刺:毛刺≤0微米(从极片表面算起),金相显微镜

4、金相显微镜,校准

收卷直径,≤500mm

5、缓存架,物料形貌,极耳波浪边要求≤5mm,极耳无褶皱

物料外观良好、无破损

十、卷绕

过程功能要求:卷绕张力、正极缓冲轮张力、负极缓冲轮张力、隔膜纸张力依工艺标准设定;

过程性能要求:对齐度、极片裁切毛刺、极耳焊接拉力、极耳外露尺寸;

过程环境控制:湿度、粉尘度控制;

过程参数控制: 张力检测、卷绕转速、人工接驳、CCD检测、焊接压力温度点检、焊接短路测试、胶带检测;

十一、点焊

点焊:将极耳点焊到极片上

功能要求:焊接牢固,极耳长度要求;

性能要求:无虚焊,过焊情况,胶纸盖住物料区域;

环境要求:粉尘度、温湿度要求;

过程参数要求:焊接强度、胶纸长度

焊接不得错位、超焊、虚焊;

贴胶布不得存在胶布没有完全盖住空箔位置

正极露箔:铝箔与负极活性物质接触会造成强放热,极易引发起火爆炸;

负极露箔:负极与正极正对的情况下会导致锂离子会以金属锂的形式析出,极易引发短路造成电池自放电;

十二、入 壳

电芯/极组外观:无损伤、电芯壳体无划痕、变形、下绝缘片无变形、无缺少、正负极耳无歪斜、褶皱

设备稳定性:不能漏下垫片、垫片异位;

环境要求:粉尘、环境温湿度达到工艺要求;

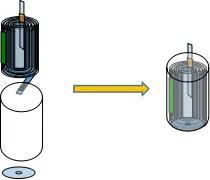

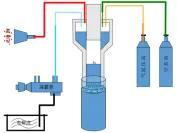

十三、注 液

称量电池注液前后重量:

电池注液量是关联电池性能的重要指标,每颗电池均要记录电池的注液量,记录方式采取差重法,分别记录电池的注液前重量,注液后重量计算出电池的注液量。

电池注液量偏高:内压过大,容易漏液鼓壳;

电池注液量偏低:性能下降,内阻增大,容量下降

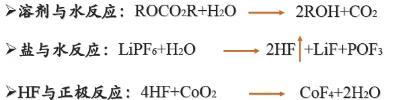

注液前烘烤及注液过程防水:水分对电池性能影响

备注:DMC在此与水有类似的反应,造成电池电压降低甚至鼓壳。基于以上电池在注液前一定要进行水分的烘烤,同时在注液过程一定要控制水分含量

十四、激光焊

激光焊:将上下盖板与壳体焊接到一起

功能要求:焊接牢固、无漏气;

性能要求:焊接均匀、无过焊、焊缝宽度;

环境要求:温湿度要求;

过程参数要求:激光强度、离焦量、模具跳动;

十五、封口

封口尺寸,二封端高

封口压力: ≥6MPa

封口外观:端口平整,无裂纹、飞边、壳身和底部无破损、划痕

环境粉尘、环境温湿度:见〈环境控制工艺标准〉

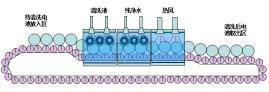

十六、清洗

关键要点:缓蚀剂的配比、热风温度、防锈温度、走带速度、

电池外观:清洗后电芯表面无水珠、发黄、卡料;

十六、壳体喷码

使得壳体喷码与标识卡上信息吻合

十七、干燥存储

关键要点:

1、RH≤15%, 2、T≤30℃ 3、贮存时间H=40h~48h 4、标识卡与电芯喷码相符

十八、预充工序关键要点:

1.0.2C恒流恒压充电450分钟;

2.充电初始1小时内通道亮红灯的电池需复核,确认是否为零电压电芯;

3.充电后,每3小时巡检电芯表面温度,以确认是否有过热电芯(电芯表面温度≥环境温度+5℃视为过热电芯);上下柜时不得划伤钢壳、热缩膜; 经过预充后的电池开始有电了,之前工序上的电池是不带电的.

什么是化成,为什么要化成?

组装后的电池,被给予一定的电流,使得电池正负极活性物质被激发,最后使电池具有放电能力的电化学过程称为化成;

电池只有经过化成后才能够用来作为电源使用。

什么是电池内阻?

是指电池在工作时,电流流过电池内部所受到的阻力。电池内阻值大,会导致电池放电工作电压降低,放电时间缩短。内阻大小主要受电池的材料、制造工艺、电池结构等因素的影响。是衡量电池性能的一个重要参数。注:测量电池的内阻需用专用内阻仪测量,才能确保所得到的值的精确度。

什么电压?

电压是指电池正负极之间的电势差。一般情况下,Li-ion电池充满电后开路电压为4.1—4.2V左右,放电后开路电压为3.0V左右。通过对电池的开路电压的检测,可以判断电池的荷电状态。

十九、分容

关键要点:

1、所有良品电池均须分出其容量,分容后的数据准确上传到数据库;

2、分容过程的电流电压正常;

3、分容前电池已测完OCV,且该批电芯已做完自放电测试;

什么是分容?

•电池在制造过程中,因工艺原因使得电池的实际容量不可能完全一致,通过一定的充放电制度检测,并将电池按容量分类的过程称为分容。

如何计算Li-ion电池的放电容量?

•电池放电容量均是指在一定倍率的恒流下放电至3.00V时所持续的时间。电池在不同温度下的放电容量均可根据该电池的放电时间(T)和放电电流(I)来计算的公式位: C(mAh)=I(mA)*T(h)。

•以公司的产品为例如,一只BAK18650C4额定容量为2200mAh的电池在常温下用恒流0.5C(1100mA)放电,由4.2V放电至3.00V时所持续的时间为123min,利用以上的公式计算它的放电容量(C))应是:放电电流I(1100mA)*放电时间123/60(h)=2255mAh, 由此得出该电池的放电容量为2255mAh。

什么是自放电率?

•又称荷电保持能力,是指电池在开路状态下,电池所储存的电量在一定条件下的保持能力。主要受电池的制造工艺、材料、储存条件等因素的影响。是衡量电池性能的重要参数。

为什么电池要储存一段时间后才能包装出货?

•电池的储存性能是衡量电池综合性能稳定程度的一个重要参数。电池经过一定时间的储存后,允许电池的 容量及内阻有一定程度的变化。经过了一段时间的储存,可以让内部各成分的电化学性能稳定下来,可以了解该电池的自放电性能的大小,以便保证电池的品质。

二十、分级

所有托盘内电池必须分出等级;

拣出电池等级与分选台显示等级一致;

分拣出的等级电池数量与数据库一致;

分选台上亮灯的通道与分选软件上显示的通道一致;

扫描所有次品电芯,避免不良品混入良品电芯中